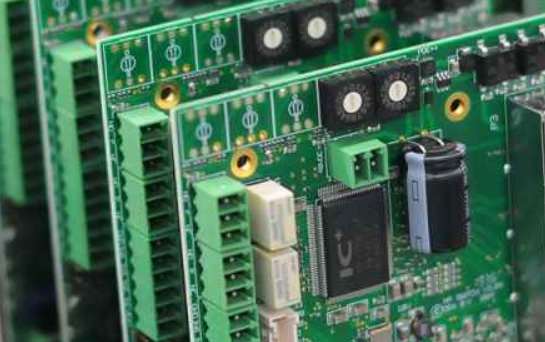

信頼性試験 PCBA鉛フリーはんだ接合部

PCBA鉛フリーはんだ接合信頼性試験は、主に電子アセンブリ製品の熱負荷試験(温度衝撃または温度ループ試験)を実施することです。 疲労寿命試験条件に従って、電子機器の接合部に対して機械的応力試験が実施されます。 モデルを寿命評価に使用します。 PCBA鉛フリーはんだ接合部の信頼性試験方法には、主に目視検査、X線検査、金属組織分析、強度(引張、せん断)、疲労寿命、高温多湿、落下試験、ランダム振動および信頼性試験方法が含まれます。 それらのいくつかを次に示します。

1. 目視検査

鉛フリーおよび鉛フリー PCBA はんだ接合部は、外側とは異なり、AOI システムの正確さに影響します。 PCBA鉛フリーはんだ接合部のストライプは、対応する鉛はんだ接合部よりも明白で粗いです。これは、液体から固体への相転移によって引き起こされます。 このタイプのはんだ接合部は、より粗く不均一に見えます。 また、鉛フリーはんだはPCBA処理で表面張力が高いため、鉛はんだほど流れにくく、形成されるフィレットも異なります。

2.X線検査

PCBA 鉛フリー溶接の球状はんだ接合では、仮想溶接の数が増加します。 PCBA鉛フリーはんだは溶接密度が高く、溶接時のクラックやはんだ付け不良を検出できます。

銅、スズ、銀は「高密度」データとして分類する必要があります 優れた溶接の特性を特徴付けるには、X 線システムを再校正する必要があります テスト機器にはより高い要件があります

3. 金属セクション分析

金属組織学的分析は、金属材料の実験的研究のための重要な方法の 1 つです。 PCBA はんだ接合部の信頼性分析では、はんだ接合部の輪郭の金属組織を観察して分析することが多く、これを金属組織分析と呼びます。 金属断面分析は破壊検査です。 サンプル生産サイクルが長く、コストが高い。 通常、はんだ接合部の故障後の解析に使用されますが、直感的で事実から真実を求めることができるという利点があります。

4. はんだ接合信頼性自動検出技術

自動はんだ接合信頼性検出技術は、光熱法を使用して回路基板のはんだ接合品質をポイントごとに検出する高度な技術です。 検出精度が高く、信頼性が高く、テスト中にテスト対象のはんだ接合部に触れたり損傷したりする必要がないという特徴があります。 検査中、一定量のレーザー エネルギーが PCBA 基板のはんだ接合部に 1 点ずつ注入され、赤外線検出器を使用して、はんだ接合部にレーザーが照射された後に発生する熱放射が監視されます。 放熱特性ははんだ接合部の品質に関係するため、はんだ接合部の品質を判断することができます。

5. 温度関連疲労試験の実施

PCBA鉛フリーはんだ接合部の信頼性試験では、等温機械疲労試験や熱疲労試験など、はんだ接合部と接続部品のさまざまな熱膨張係数に対して温度関連の疲労試験を実施することがより重要です。

PCBA 鉛フリーはんだ接合部の信頼性を評価する場合、最も重要な点は、最も関連性の高い試験方法を選択し、特定の方法の試験パラメータを明確に決定することです。 PCBA鉛フリーはんだ接合部の信頼性試験では、等温機械疲労試験、熱疲労試験、耐食性試験など、はんだ接合部と接続部品のさまざまな熱膨張係数の温度関連疲労試験を実施することがより重要です。 テスト結果によると、異なる鉛フリー材料は、同じ温度での機械的ストレスに対する耐性が異なることが確認できます。 同時に、調査によると、さまざまな鉛フリー データがさまざまな故障メカニズムと故障モードを示しています。

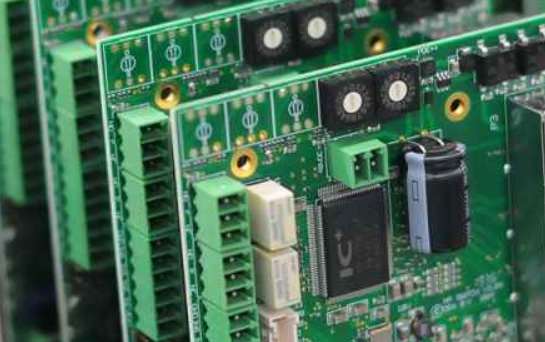

SMTチップ加工における一般的な試験装置と機能

チップの処理工程は複雑で複雑で、各リンクで問題が発生する可能性があります。 製品の品質が認定されていることを確認するには、さまざまなテスト機器を使用して、障害や欠陥を検出し、問題を時間内に解決する必要があります。 では、SMT チップ処理における一般的なテスト装置は何ですか? その機能は何ですか?

1. MVI(手動目視検査)

2. AOI 試験装置

(1) AOI 検査装置を使用する場合: AOI は生産ラインの複数の場所で使用でき、各場所で特定の欠陥を検出できますが、AOI 検査装置は、ほとんどの欠陥を特定してすぐに修正できる場所に配置する必要があります。 できるだけ。

(2) AOI が検出できる欠陥: AOI は通常、PCB エッチング後にチェックし、主に欠落部品や冗長部品を見つけます。

3. X線検出器

(1) X 線検出器を使用する場合: BGA など肉眼では見えないものも含め、回路基板上のすべてのはんだ接合部を検出できます。

(2)X線検出器で検出できる欠陥:X線検出器で検出できる欠陥は、主に溶接後のブリッジ、空洞、溶接点が多すぎる、溶接点が小さすぎるなどの欠陥です。

4. ICT試験装置

(1) ICT の用途: ICT は生産工程管理に向けられており、抵抗、静電容量、インダクタンス、および集積回路を測定できます。 断線、短絡、コンポーネントの損傷などを検出するのに特に効果的で、正確な障害位置と便利なメンテナンスが可能です。

(2) ICT は欠陥を検出できます。仮想溶接、開回路、短絡、コンポーネントの故障、溶接後の誤ったデータなどの問題をテストできます。

さらに、これらのテスト機器の使用に、品質保証 SMT チップ処理は、チップ メーカーの厳格な品質管理と監視から切り離すことはできません。