圧着は、回路基板の製造工程で必要な組立工程ですが、この工程では銅箔のシワや積層の偏り、樹脂の抜けなどが発生します。 詳しく見てみましょう。

1、序文

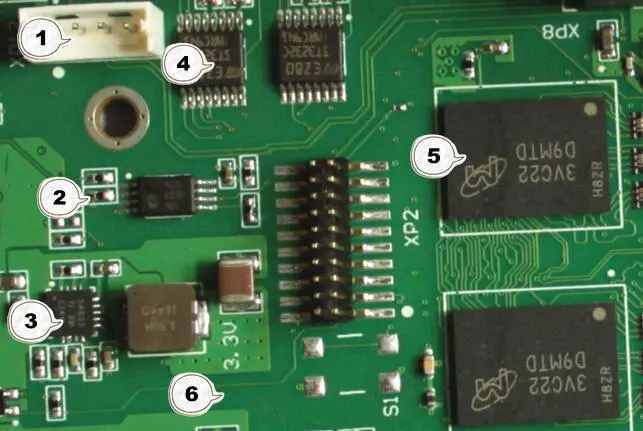

多層 PCB メーカーにとって、プレスは最も重要なプロセスです。 銅箔のしわ、積層のたわみ、樹脂の空洞、ホワイトエッジとホワイトアングル、デラミネーションとブリスター、板厚の不均一など、生産プロセスには検討と議論に値する多くの問題があります。

上記の問題を解決するには、主なプレス材料(内芯板、PP)とプレスの制御ポイントを明確に理解し、それらの特性を熟知する必要があります。

2、プレス工程の主な材料

A. 内部コア プレート

内部パターンにエッチングされた多層PCB基板のコア基板は、内部コア基板と呼ばれます。 プレスする前に、内側のコアボードをブラウニング (黒化) 処理して内側の銅箔表面の粗さを増加させる必要があります。これにより、PP シートの接着剤は、プレスプロセス中に銅の表面と完全に結合して、結合力を高めることができます。 PP と銅表面の間。

多層基板の多層化に伴い、内層コア基板はますます薄くなっていきます。 水平焼付け工程は、垂直焼付け工程を経て、主にマイクロエッチング量、耐酸性時間、焼付け張力の3つの側面から、内芯板の焼付け効果が要求を満たしているかどうかを確認します。

B. プリプレグ (PP):

1.構成:

一般的に使用される PP シートは、主にエポキシ樹脂とガラス繊維で構成されています。

2.主な基本物性:

① 接着剤含有量 RC%: エポキシ樹脂の割合は、IPC-TM-650 2.3.16 の試験方法に従って試験できます。

②ゲルタイムGT:BステージPPシートを170℃で試験してからCステージが完全に硬化するまでの時間で、IPC-TM-650 2.3.18の試験方法により試験できる。

③ 揮発性物質 V C%: 浸漬プロセス後の PP 錠剤の残留溶媒をテストします。IPC-TM-650 2.3.19 に従ってテストできます。

3. 機能:

①コアボードとコアボード、PCBコアボードと銅箔を組み合わせた媒体として。

②インピーダンス制御:絶縁層の適切な厚さを提供します。

4. 仕様:

現在、使用されている主な PP シートは 106、1080、3313、2116、1506、7628 です。異なる仕様、同じ仕様、異なる接着剤含有量の PP シートのプレス厚さは異なります。

5. 保管条件:

湿度: ≤ 50% RH;

温度: ≤ 5 ℃: 180 日間保存できます。 20±2℃で90日間保存できます。

3、圧着設備

1.ホットプレスの種類:

さまざまな加熱方法によると、主なタイプは次のように分類できます。

①電熱:初期の加熱方法ですが、温度の上下が不安定なため、現在はほとんど使用されていません

②熱灯油加熱:ボイラーで熱媒油を加熱し、熱媒油でプレス機に熱を伝える。 供給熱量が安定しているため、温度の上昇・下降をコントロールしやすい。 現在、ほとんどのプレスはこの加熱方式を採用しています。

2. 加圧方法:

現在、ほとんどのプレスは油圧加圧を使用しており、圧力源は下向きの円筒形のシリンダーです

3. コントロール ポイント:

①バキューム:プレスに供給した後、プレスを開始する前に、プレスプロセス中に気泡が残らないように真空にします。

②時間:各段階での温度と圧力の勾配と保持時間は、主に加熱速度と硬化時間に影響します。

③圧力:各段階での生産ボードへの圧力は、主に接着剤の流れと生産ボードの応力解放に影響します。

④温度:各段階でのプレスのホットプレートの温度は、主に生産プレートの実際の温度に影響します。

4、プレス後の品質キーポイント:

1.生産ボードの信頼性:

①熱応力:生産プレートの熱抵抗を測定します。 試験方法:熱衝撃(288±5℃、スズ浸漬3回、10秒/回)

②TG; 生産基板の PP が完全に硬化しているかどうかを測定するための試験方法: IPC-TM-650 2.4.25 DSC

③ピール強度:PCB製造基板の銅箔とPPとの密着力を測定。 試験方法:IPC-TM-650 2.4.8

2. 厚さ:

①各誘電体層の厚さをスライスして測定します。

②厚さ計を使用して、生産プレートの端と中央の厚さを測定します。通常、5 点または 9 点を測定します。

3. 外観: へこみ、銅箔のしわ、白い縁や角がないこと

5.結論

プレス プロセスで発生する異常は、通常、外層がエッチングされた後に見つかります (特に、樹脂の空洞、白いエッジ、白いコーナー)。 現時点では、生産盤からのプレス生産時間は3〜5日を超えており、異常な追跡は比較的困難です。 過去の経験によると、例外のほとんどは、プロセス操作または材料および機器の例外によって引き起こされます。 したがって、日常の運用管理と制御では、WI 規格に完全に準拠する必要があります。 PCB 機器の抜き取り検査と検出は、定期的に完了する必要があります。 例外が発生した場合は、問題を解決するためにマシンをシャットダウンする必要があります。