PCB の製造は、その後のコンポーネント実装用です。 FPC の SMD 実装ソリューションとは? これで、実装するコンポーネントのサイズ、つまり、精度と数量の違いに応じて、いくつかのスキームをまとめました。

取り付け精度の要件と、さまざまなタイプと数量のコンポーネントに応じて、一般的に使用されるスキームは次のとおりです。

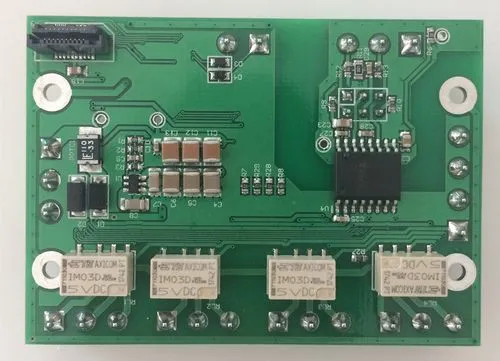

スキーム 1. マルチ ピース実装: マルチ ピース FPC は、位置決めテンプレートによってブラケットの半分に配置され、SMT 実装の全プロセスでブラケットに固定されます。

1.適用範囲:

A. コンポーネント タイプ: QFQ およびその他のコンポーネントで、チップ サイズが 0603 を超え、ピン間隔が 0.65 以上のものが許容されます。

B. コンポーネントの数: 各 FPC の数個のコンポーネントから 10 個を超える PCB コンポーネントまで。

C. 取り付け精度: 取り付け精度は中程度である必要があります。

D. FPC の特性: 領域がわずかに大きく、適切な領域にコンポーネントがなく、各 FPC には光学位置決め用の 2 つの MARK マークと 2 つ以上の位置決め穴があります。

2. FPC の固定: 金属ブッシングの CAD データに従って FPC の内部位置決めデータを読み取り、高精度の FPC 位置決めテンプレートを製造します。 テンプレートの位置決めピンの直径を FPC の位置決め穴の穴径と一致させ、高さは約 2.5mm です。 FPC 位置決めテンプレートには、サポート プレートの下側位置ピンが 2 つあります。 同じCADデータでパレットを一括製作。 パレットの厚さは 2mm 程度で、複数回の熱衝撃後の材料の反り変形が小さい必要があります。 優れた FR-4 材料およびその他の高品質の材料が推奨されます。 SMT の前に、サポート プレートは、サポート プレートの穴から位置決めピンを露出させるために、テンプレートのサポート プレート位置決めピンにスリーブを付けます。 露出したノックピンに FPC を 1 枚ずつ被せ、FPC がずれないように薄い耐熱粘着テープで支持板に固定します。 次に、溶接、印刷、取り付けのために、サポート プレートを FPC 位置決めテンプレートから分離します。 耐熱粘着テープ(PA保護フィルム)は適度な粘着力があり、高温衝撃で剥がれやすいものをご使用ください。 FPCに接着剤が残りません。

なお、FPCをパレットに固定してから、溶接、印刷、実装までの保管期間は短いほどよい。

スキーム 2. 高精度実装: SMT 実装用の高精度位置決めパレットに 1 つまたは複数の FPC を固定します。

1.適用範囲:

A. コンポーネントの種類: ほとんどすべての従来のコンポーネント、ピン間隔が 0.65mm 未満の QFP も使用できます。

B. コンポーネントの数: 数十以上のコンポーネント。

C. 実装精度: 比較的、実装精度が高く、最大間隔 0.5mm の QFP の実装精度も保証できます。

D. FPC の特徴: 大面積、複数の位置決め穴、FPC 光学位置決め用の MARK マーク、および QFP などの重要なコンポーネント用の光学位置決めマーク。

2. FPCの固定:コンポーネントキャリアプレートにFPCを固定します。 この種の位置決めパレットは、非常に高い精度でバッチでカスタマイズされます。 各パレット間の位置の違いは無視できます。 数十回の高温衝撃の後、サポートプレートのサイズ変化と反り変形は非常に小さいです。 この種類の位置決めブラケットには 2 つの位置決めピンがあります。 位置決めピン 1 本の高さは FPC の厚さと一致し、その直径は FPC の位置決め穴の穴径と一致します。 もう一方のT形位置決めピンの高さは、従来のものより少し高くなっています。 FPCは非常に柔軟で、面積が大きく、形状が不規則であるため、Tタイプの位置決めピンを使用して、FPCの一部のオフセットを制限し、印刷および取り付けの精度を確保します。 この固定方法の場合、T字型の位置決めピンに対応する金属板の場所を適切に処理できます。

FPCは位置決め支持板に固定されています。 保管期間に制限はありませんが、環境条件により長すぎてはいけません。 湿気の影響を受けやすく、FPCに反りや変形が生じ、実装品質に影響を与えます。

FPC への高精度実装とプロセスの要件と注意事項 1. FPC の固定方向: 金属ブッシングとサポート プレートを作成する前に、リフロー溶接時の溶接不良の可能性を減らすために、FPC の固定方向を最初に検討する必要があります。 推奨される解決策は、スライス要素を SOT および SOP の垂直方向および水平方向に配置することです。

2. FPC およびプラスチックでカプセル化された SMD コンポーネントは、どちらも「湿気に敏感なデバイス」です。 FPCは吸湿後、高温下で反り変形や剥離を起こしやすい。 したがって、FPC は、すべてのプラスチック カプセル化された SMD と同様に、通常は湿気から保護する必要があり、実装前に脱水および乾燥する必要があります。 一般的に、大規模な生産工場では高乾燥方式が採用されています。 乾燥時間は125℃で約12時間。 プラスチックでカプセル化された SMD を 80 ℃ ~ 120 ℃ で 16 ~ 24 時間。

3. はんだペーストの保存と使用前の準備: はんだペーストの組成は複雑です。 温度が高い場合、一部のコンポーネントは非常に不安定で揮発性であるため、はんだペーストは低温環境で密封する必要があります。 温度は0℃以上、4℃~8℃が最適です。 使用前に約8時間(密閉状態)常温に戻してください。 混合後にのみ開封して使用できます。 室温に達する前に開封して使用すると、空気中の水分を吸収し、リフローはんだ付け時の飛散やはんだビードの原因となります。 同時に吸収された水は、高温で一部の活性剤と反応しやすく、活性剤を消費し、溶接不良を引き起こします。 また、はんだペーストは高温下(32℃以上)で急激に温度を戻すことも禁止されています。 手動混合は、均一な力で行う必要があります。 はんだペーストをとろみのあるペースト状にかき混ぜると、スクレーパーで持ち上げると、自然にバラバラに落ちるので、使用可能です。 遠心自動ミキサーを使用する方が効果が高く、手動で攪拌したときにはんだペーストに気泡が残る現象を回避できるため、印刷効果が向上します。

4. 周囲温度と湿度: 一般に、周囲温度は約 20 ℃ である必要があり、相対湿度は 60% 未満である必要があります。 はんだペースト印刷は、空気対流の少ない比較的密閉された空間で行う必要があります。

5. 金属ブッシングの厚さは、一般的に 0.1mm ~ 0.5mm です。 実際の効果によると、漏れプレートの厚さが最小パッド幅の半分未満の場合、はんだペーストの剥離の効果が良好で、漏れのはんだ残留物が少なくなります。 漏れの面積は、通常、パッドの面積よりも約 10% 小さくなります。

取り付け部品の精度要件により、一般的な化学腐食が要件を満たさない場合は、化学腐食と局所化学研磨法、レーザー法、電鋳法を使用して金属ブッシングを作成することをお勧めします。 価格と性能の比較から、レーザー方式が好まれます。

1) 化学的腐食と局所的な化学的研磨法: 化学的腐食法は中国でブッシングを製造するために広く使用されていますが、穴の壁は十分に滑らかではありません。 局所化学研磨法を使用して、穴壁の平滑性を高めることができます。 この方法は製造コストが低い。

2) レーザー方式:コストが高い。 しかし、加工精度が高く、穴壁が滑らかで公差が小さいため、0.3mm 間隔の QFP はんだペーストの印刷に適しています。

6.はんだペースト:製品の要件に応じて、一般的なはんだペーストと無洗浄はんだペーストをそれぞれ選択できます。 はんだペーストの特徴は次のとおりです。

1) はんだペースト粒子の形状と直径: はんだペースト粒子の形状は球状であり、非球状はんだペースト粒子の割合は 5% を超えることはできません。 直径は原則による。 はんだボールの直径は、金属ブッシングの厚さの 3 分の 1 未満で、最小開口幅の 5 分の 1 未満でなければなりません。 そうしないと、直径が大きすぎて不規則な粒子を含むはんだボールが印刷ウィンドウの欠落を簡単に塞ぎ、はんだペーストの印刷が不十分になります。 したがって、厚さ0.1〜0.5mmの金属板と0.22mmの最小漏れ板ウィンドウ幅は、溶接ボールの直径が約40umであると判断します。 最大径と最小径の溶接ボールの割合は 5% を超えてはなりません。 はんだボールの直径が小さすぎると、直径が小さくなるにつれて表面酸化物が非線形かつ急速に増加します。 リフロー溶接では大量のフラックスが消費され、溶接品質に深刻な影響を与えます。 はんだペーストが洗浄されていないと、酸化物除去物質が少なくなり、溶接効果が低下します。 したがって、サイズが均一で直径が 40um の球状のはんだペースト粒子が適しています。

2) はんだ比率: はんだ含有量が 90% ~ 92% のはんだペーストは、適度な粘度があり、印刷中に崩れにくいです。 リフローはんだ付け後の厚みは、印刷時の約75%です。 十分なはんだにより、信頼性の高い溶接強度を確保できます。

3) 粘度: はんだペーストの流動機構は非常に複雑です。 明らかに、はんだペーストは印刷しやすく、FPC の表面にしっかりと付着する必要があります。 低粘度のはんだペースト (500Kcps) は崩れやすくショートしやすく、高粘度のはんだペースト (1400Kcps) は金属リークに残りやすく、ゆっくりとリークをブロックし、印刷品質に影響を与えます。 したがって、700 ~ 900Kcps のはんだペーストが理想的です。

4) チキソトロピー係数: 一般に 0.45-0.60

7. 印刷パラメータ:

1) スクレーパーの種類と硬度: FPC 固定モードの特殊性は、印刷面が PCB ほど平坦ではなく、厚さと硬度が一定であるため、金属スクレーパーを使用するのは適切ではなく、硬度が 80 ~ 90 度を使用してください。

2) スクレーパと FPC の角度は、一般的に 60 ~ 75 度です。

3) 印刷方向: 通常、左右または前後の印刷です。 最先端の印刷機スクレーパーは、送信方向に対して特定の角度で印刷されます。これにより、QFP 4 面 PCB パッド上のはんだペーストの印刷量が効果的に確保され、印刷効果が最高になります。

4) 印刷速度: 10-25mm/s の範囲内。 印刷速度が速すぎると、スクレーパーが滑って印刷抜けの原因となります。 速度が遅すぎると、はんだペーストのエッジがでこぼこになったり、FPC の表面が汚れたりします。 スクレーパーの速度は、パッドの間隔に正比例し、ブッシングの厚さの粘度に反比例します。 0.2mm 幅のはんだパッドリークの印刷速度が 20mm/s の場合、はんだペーストの充填時間はわずか 10mm/s です。 そのため、適度な印刷速度により、微細印刷でのはんだペーストの印刷量を確保することができます。

5) 印圧:一般的に0.1~0.3kg/cmの長さに設定されます。 印刷速度を変えると印圧が変わりますので、一般的には印刷速度を固定してから、金属ブッシング表面のはんだペーストが削り取られる程度まで印圧を小さくから大きく変えていきます。 圧力が小さすぎると FPC のはんだペーストが不足し、印刷圧力が大きすぎるとはんだペーストが薄く印刷され、はんだペーストが金属リーク プレートの裏側や基板の表面を汚染する可能性が高くなります。 FPC。

6) ストリッピング速度: 0.1-0.2mm/s FPC の特性上、ストリッピング速度が遅いと、はんだペーストがリークから分離しやすくなります。 速度が速い場合、金属ブッシングと FPC の間、および FPC とキャリア プレートの間の空気の圧力が急速に変化し、FPC とキャリア プレートの間のギャップのサイズが瞬間的に変化し、影響を与えます。 はんだペーストがホールから剥離し、印刷パターンの完全性が損なわれ、欠陥が発生します。 現在、より高度な印刷機では、剥離速度を加速するように設定できます。 スピードは0から徐々に加速でき、剥ぎ取り効果も抜群です。

8. 実装: 製品の特性、部品数、実装効率に応じて、中速および高速実装機を使用して実装するのが一般的です。 各 FPC には位置決め用の光学的 MARK マークが付いているため、FPC への SMD 実装は PCB への実装と同じです。 部品の配置が完了した後、ノズルを部品から取り外す前に、ノズルの吸着を時間内に 0 に変更する必要があることに注意してください。 この工程の設定を誤ると、後付け基板実装時の実装不良の原因にもなりますが、ソフトFPCでは実装不良の確率が非常に高くなります。 同時に、貼り付け高さが低いことに注意し、吸引ノズルを速く動かしすぎないようにしてください。