PCB 設計で多層 PCB スタックを構築する方法を共有して説明する

多層 PCB のスタックには 2 つ以上の層があります。 スタッキングは、デザインの最も重要な側面の 1 つです。 多層基板の層の配置について説明します。 ボードを適切に積み重ねると、電磁放射、クロストークが減少し、シグナル インテグリティが向上します。

PCBスタックとは?

積層とは、多層プレートの構造を順番に表したものです。 PCB の製造に必要な材料の厚さや銅の重量など、重要な情報を提供します。 スタッキングはスタッキングとも呼ばれます。 スタックは、さまざまな制御されたインピーダンス ルート (50 オーム、100 オーム差動など) のルーティング幅の詳細も提供します。

ボードのさまざまなレイヤーは何ですか?

スタックは、主に金属箔、プリプレグ、銅張積層板(コア)で構成されています。

金属箔: 銅は、PCB アーキテクチャで最も一般的に使用される金属箔です。

プリプレグ:ガラスクロスにエポキシ樹脂を含浸させたものです。 レジンは半硬化です。

銅張積層板:単層または多層のプリプレグを上下の銅箔で貼り合わせた銅張積層板です。 これはコアとも呼ばれます。

PCB スタックの電源層とグランド プレーン

電源プレーンは、電源に接続された銅層です。 通常、PCB 設計では VCC として指定されます。 電源プレーンの主な機能は、PCB に安定した電源を供給することです。 多層基板では、コンポーネントが電力を引き出す必要がある場合、電力層に接触するビアに接続するだけです。 同様に、グランド プレーンは、PCB の共通グランド ポイントに接続された平らな銅層です。

電源/グランドプレーンを使用する利点

コンポーネントの電源ピンとグランド ピンは、電源プレーンとグランド プレーンに簡単に接続できます。

特に高速信号に対して、明確な電流リターン パスを提供します。 これにより、EMI (電磁干渉) が減少します。

電源プレーンは、配線よりも電流容量が大きくなります。 これにより、PCB の動作温度も低下します。

PCBコーティングとは?

ラミネート加工は、プリプレグと銅箔をベース PCB の内層に接着するプロセスで、ラミネート加工を極端な温度と圧力にさらすことによって行われます。 温度と圧力の値は、選択した PCB 材料のデータシートに記載されています。

標準板厚は?

PCB の厚さは、主に銅の厚さ、使用される材料、層、動作環境などの要因に依存します。 通常のプレートの標準的な厚さは、約 62 ミル (1.57 mm) です。 現在、さまざまなアプリケーションで銅層の重量と数が増加しているため、PCB はますます複雑になっています。 そのため、PCB は厚くなる傾向にあります。 顧客の要求に応じて、メーカーは現在、2 つの新しい標準の厚さ、93 ミル (2.36 mm) と 125 ミル (3.17 mm) (古い標準の厚さのそれぞれ 150% と 200%) の PCB を製造しています。

PCB に複数のレイヤーが必要なのはなぜですか?

この現代では、電子機器はますます複雑になり、より多くのコンポーネントと回路で構成されています。 単層 PCB に複雑な回路を含めるのは面倒な作業です。 この問題は、レイヤーをスタックに追加することで解決できます。

多層基板の利点のいくつかを見てみましょう。

最新の電子機器に必要な複雑な回路に対応できます。

より多くの層を持つということは、ボードが片面 PCB よりも厚くなるため、耐久性が高くなることを意味します。

多層基板は、より多くの計画と集中的な生産プロセスを必要とするため、その品質は他のタイプの基板よりも高くなります。

複数の PCB コンポーネントを使用するには、複数の接続ポイントが必要です。 一方、多層基板は単一の接続ポイントで動作するように設計されているため、電子機器の設計が簡素化され、重量がさらに削減されます。

多層回路基板の作り方は?

ステップ 1: 内部コアの選択

スタックは、多層回路基板を作成するために使用される材料を表します。 この会議では、次の情報が提供されます。

銅の厚さと重さ

使用するエポキシガラスの種類

パネルサイズ

ステップ 2: クリーニング

内層は、銅表面から汚染物質を除去するために、化学的/機械的またはその両方で洗浄する必要があります。

ステップ 3: 内層イメージング

イメージング材料は、銅の表面に配置されます。 必要な銅回路を覆い、余分な銅を露出させます。

ステップ 4: エッチング剥離

内側の層は化学的にエッチングされ、余分な銅が除去されます。 次に、フォトレジストを剥がして銅回路を露出させます。

ステップ 5: 自動光学検査

目視では検出できない欠陥(短絡・内層開放)を自動光学検査で検出します。

ステップ6:酸化処理

ラミネートする前に、内層の露出した銅回路を処理して接着を改善する必要があります。 改善された接着はまた、一体型基板の構造的強度および信頼性を改善することができます。

ステップ7:レイアップ

すべての内層について、手順 1 ~ 6 を繰り返します。 たとえば、これらの手順はレイヤー 2、3、および 4、5 に対して実行されます。

ステップ8:フィルムカバー

この工程では、積層体を真空チャンバー内で加圧および加熱する。 積層プロセスは、真空を適用して残留空気とガスをすべて除去することから始まります。 その後、熱と圧力を加えてプリプレグ中の樹脂を分子結合させます。

ステップ9:穴あけ

積層プロセスの後、積層板はボール盤の出口材料プレートにロードされます。 PCB にドリルで穴を開けて、スルー ホールとスルー ホールを形成します。 輸出材料はバリの形成を減らします。 ばりは、ドリルシャフトがプレートを通過するときに形成される銅の突起です。 について学ぶために

ステップ 10: バリ取りと除染

この工程では、穴あけ時に形成された銅バリを取り除きます。 また、銅表面からすべての指紋を取り除きます。 除染とは、掘削中に溶融樹脂を除去するプロセスです。 PCB パネルを一連の薬液に浸した後、過マンガン酸カリウムまたは濃硫酸に浸してエポキシ樹脂の汚れを取り除きます。 また、プラズマ処理による除染も可能です。

ステップ11:銅メッキの穴あけ

バリ取りと汚染除去の後、ドリル穴は化学的方法で銅メッキされます。

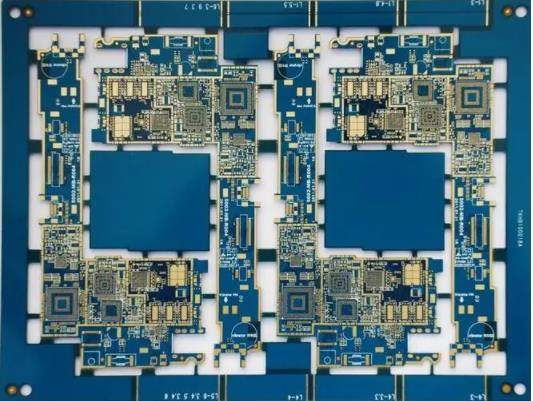

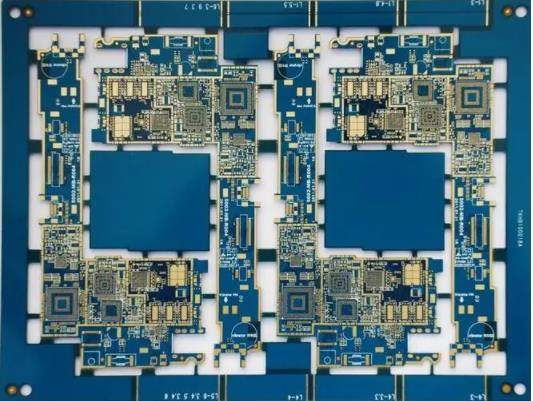

HDIボードスタッキング

高密度相互接続 (HDI) は、従来のプリント回路基板よりもプリント回路基板の単位面積あたりの配線密度が高くなります。 一般に、HDI PCB には、マイクロ ホール、ブラインド ホール、埋め込みホール、ラミネーション、および高信号性能に関する考慮事項が含まれます。

順次積層

PCB は、銅層の間にエポキシ プリプレグ グラスファイバー基板をラミネートすることによって製造されます。 これらの層は、高温高圧下で積層されます。 シーケンシャル スタッキングは、銅層とスタック サブセット (スタック) の間に誘電体を挿入するプロセスです。

マイクロポア付き6層スタック

埋め込みスルーホールは、順次積層プロセスを使用して HDI ボードに組み込むことができます。 最初のステップは、埋め込みビアによって接続された層 (特定の層の層 2、3、4、および 4) を製造することです。 次に、外層(1層目と6層目)を積層し、微細な貫通孔を開けます。

ここで、設計で L1 と L3 間の接続が必要であると仮定します。 L6とL4。 この設計を実現する最善の方法は、千鳥状または積み重ねられたビアを使用することです。

互い違いのスルーホールは、基本的にプロセスステップが少ないことを意味します。 2 番目のレーザー ドリルが最初のレーザー ドリルに落ちないため、レーザー ドリルで開けた穴を銅で埋める必要はありません。 マイクロスルーホールの充填または電気メッキは、通常、化学薬品で設計された特別な電気メッキタンクで行われます。 レーザーで開けた微細な穴を、貫通穴の底から貫通穴の上部まで、穴を完全に埋めるまで電気めっきします。 マイクロスルーホールをレーザーで穴あけする電気めっきは、プロセス時間とコストを増加させます。

HDI スタッキングの用語

HDI スタック アーキテクチャは、マイクロ ポア層の数とマイクロ ポア間の内部層の数に応じて、スタック カテゴリに分類できます。 これらのカテゴリは、式 XNX によって決定されます。ここで、x はマイクロポアの層の数であり、N はマイクロポア間の内層の数です。

PCBスタッキングの提案

回路基板のコストは、可能な限り低く最適化する必要があります。 そのためには、次の点を考慮する必要があります。

連続ラミネートの各層には、追加の時間とプロセスが必要です。 その結果、大量のラミネーションを順次行うと、コストと配送スケジュールが増加します。 連続するレイヤーの数を 3 以下に制限することをお勧めします。

積み重ねられたスルー ホールは、連続する各層の後に充填する必要があります。 これには、より多くの製造プロセスステップと時間が必要です。 したがって、スルーホールの積み重ねが避けられる場合は、千鳥スルーホールをお勧めします。

製造業者がスタックする必要がある場合は、レイヤー間のビアの機械的埋め込み、およびスタガード ビアと埋め込みビアの要件を明確に述べてください。

一部の材料は、順次ラミネート加工に適していません。 連続ラミネートの適合性は、製造業者によって検証されるものとします。

PCB 設計の成功は、スタッキングに大きく依存します。 慎重に設計されたスタックにより、設計者は設計を最適化して信号の完全性を向上させ、クロストークと EMI を低減できます。 このホワイト ペーパーでは、PCB スタック製造ステップの基本的な洞察を紹介します。 コメント セクションで、特定のトピックについて詳しく知りたい場合はお知らせください。 PCB 処理工場では、PCB 設計で多層 PCB スタックを構築する方法について説明しています。 スタッキングは、設計において最も重要な側面の 1 つです。