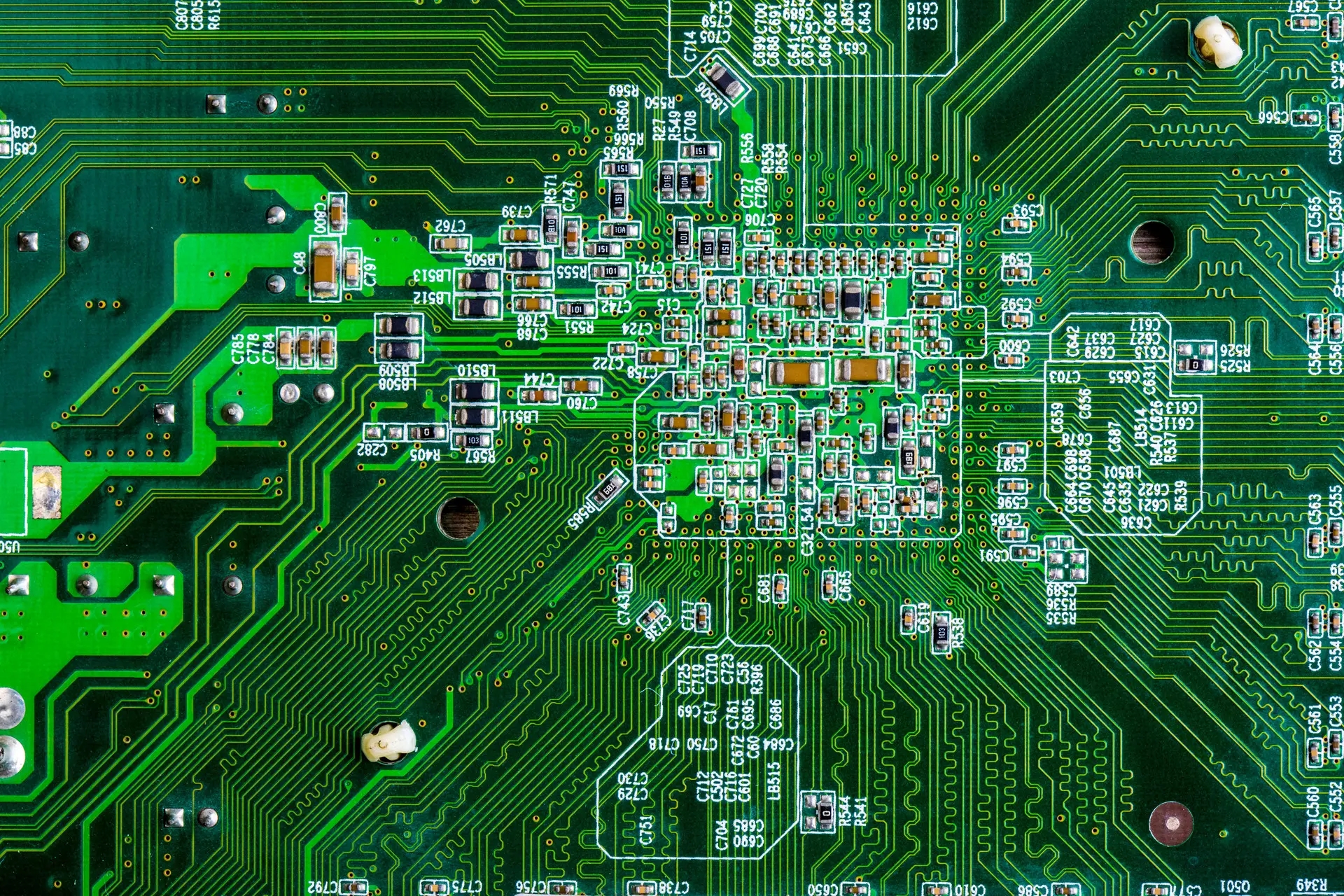

電子製品の急速な更新に伴い、PCB 印刷は、以前の単層 PCB から、高精度に対するより複雑な要件を持つ 2 層 PCB および多層基板に拡大しました。 そのため、穴の直径を小さくしたり、穴の間隔を狭くしたりするなど、PCB 穴の処理に対する要件がますます増えています。 エポキシ樹脂ベースの複合材料は、回路基板メーカーで広く使用されていることが理解されています。 穴の大きさの定義は、直径0.6mm未満の小さな穴と、直径0.3mm未満の微細孔です。 今日、PCB メーカーはマイクロ ホールの加工方法を紹介します: メカニカル ドリリング

より高い生産・加工効率と穴品質を確保するために、不良品の割合を減らします。 機械的穴あけのプロセスでは、穴の品質に直接的または間接的に影響する軸力と切削トルクを考慮する必要があります。 軸力とトルクも送り速度と切削層の厚さに応じて増加するため、切削速度はさらに速くなります。 このように、単位時間あたりに切断される繊維の数が増加し、工具の摩耗も急速に増加します。 したがって、ドリル工具の寿命は、穴の大きさによって異なります。 オペレータは、PCB 機器の性能に精通し、ドリル ツールを適時に交換する必要があります。 これも微細孔の加工コストが高くなる理由です。

回路基板の生産

軸方向の力では、静的成分 FS は水平エッジ広徳切削に影響を与え、動的成分 FD は主に主刃先の切削に影響を与えます。 動的成分 FD は、静的成分 FS よりも表面粗さに大きな影響を与えます。 一般に、プレハブ穴の直径が 0.4 mm 未満の場合、静的成分 FS は直径の増加に伴って急激に減少しますが、動的成分 FD はより滑らかに減少します。

PCB ビットの摩耗は、切削速度、送り速度、およびスロット サイズに関連しています。 ガラス繊維幅に対するドリル半径の比率は、工具寿命に大きな影響を与えます。 比率が大きいほど、工具切削繊維束幅が大きくなり、工具摩耗も大きくなります。 実際のアプリケーションでは、0.3mm ドリル工具の寿命で 3000 個の穴をあけることができます。 ドリルが大きいほど、ドリルする穴が少なくなります。

重ね打ち、穴壁の損傷、穴あけ時の汚れやバリを防止するために、バッキングプレートの銅張りプレートの下に厚さ2.5mmのバッキングプレートを配置し、銅張りプレートの上にアルミニウムシートを配置します。 アルミ板の役割は

1. PCB ボードを傷から保護します。

2.放熱性が良く、穴あけ時にドリルビットが熱を発生します。

3. 穴ずれを防止するバッファ機能・穴あけガイド機能。 バリを低減する方法は、振動ドリル技術を使用することです。 穴あけには超硬ドリルを使用し、硬度も良好です。 ツールのサイズと構造も調整する必要があります。