通信技術の継続的な拡大に伴い、携帯電話は人々の生活、仕事、勉強、娯楽のための目に見えないツールになりました.携帯電話のカメラモジュールは、携帯電話の非常に重要なコンポーネントの1つであり、その品質はすべてに直接影響します.したがって、携帯電話のカメラ モジュールの製造プロセスのすべてのステップは厳密にチェックする必要があり、わずかな緩みがあってはなりません.携帯電話のカメラ モジュールでは、FPC フレキシブル回路基板は重要な要素の 1 つです。携帯電話のカメラで生成される画像を決定するコンポーネントであるため、その製造プロセスと品質は特に重要です。

これに基づいて、携帯電話カメラモジュールの原理と携帯電話カメラモジュールの製造プロセスにおけるSMT技術の適用を最初に簡単に紹介し、携帯電話カメラモジュールのFPCフレキシブル回路基板の改良された設計とSMTの生産工程と製品の品質分析を重点的に説明し、携帯電話のカメラモジュールのFPCフレキシブル回路基板の特定の要件に従って、SMTの技術指標を合理的に最適化し、モバイルモジュールのSMT溶接温度分布電話曲線を説明しました。リフローはんだ付けの分析・研究 FPCソフト基板製品のAIO(自動光学検査)検出・ICTオンライン検査方法を確立。

1.1 携帯電話カメラモジュールの紹介

1.1.1 原則

携帯電話のカメラモジュールは、主にレンズ(レンズ)、センサー(センサー)、画像処理チップ(バックエンドIC)、フレキシブル回路基板(FPC)の4つの部分で構成されており、その動作原理は、レンズを通してシーンを撮影することです。 、光学画像が生成されてセンサーに投影され、光学画像が電気信号に変換され、アナログ電気信号がアナログからデジタルへの変換によってデジタル信号に変換され、DSPによって処理され、センサーに送信されます携帯電話で処理 デバイス内で処理後、携帯電話の画面で見られる画像に変換

1.1.2 DSP チップ

DSP はデジタル信号処理集積回路であり、その機能はデジタル画像信号を数学的アルゴリズム演算によって最適化し、処理された信号を表示装置に送信することである.現在、DSP の設計と製造技術は比較的成熟しており、さまざまな技術パラメータ. 携帯電話のカメラモジュールのチップには主にCCDとCMOSが含まれています. 携帯電話のカメラモジュールのチップは図1-2に示されています, 性能比較は表1-1に示されています. 性能によると. CCD と CMOS チップを比較すると、CMOS チップには、製造プロセスが比較的単純で、完成品の認定率が高く、製造コストが低く、消費電力が低く、処理速度が速いという利点があります。

1.1.3 接続方法

携帯電話のカメラ モジュールの一般的な接続方法には、コネクタ接続、ゴールデン フィンガー接続、およびソケット接続がありますが、本稿では、携帯電話のカメラ モジュールは、携帯電話との連携に適したゴールド フィンガー接続方法を採用し、良好な b を備えています。度と高い信頼性。

1.1.4 プリント基板

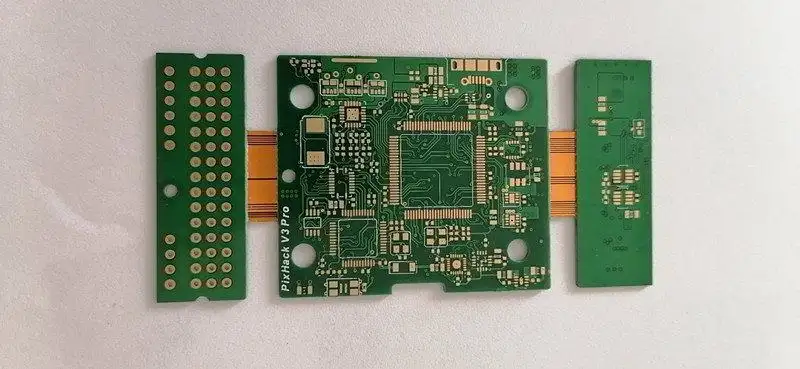

PCB ボードは通常 3 つのタイプに分けられます: リジッド ボード, フレキシブル ボード, リジッド フレックス ボード. これは携帯電話のカメラ モジュールで使用されるプリント回路基板を指します. これらの 3 つの材料は異なるアプリケーションの種類の範囲を持っています. CMOS can ind huse board,ソフト基板とソフトリジッド基板. リジッドフレックス基板は最もコストが高く, CCDはリジッドフレックス基板しか使用できません. したがって, この記事の携帯電話カメラモジュールはFPCソフト回路基板を使用しています,

1.2 携帯電話カメラモジュールの製造工程における SMT 技術の適用

1.2.1 FPCフレキシブル回路基板(PCB)の機能

FPC フレキシブル回路基板は、携帯電話のカメラ モジュールで次の機能を備えています。必要な電気部品. 特性. 自動はんだ付け用のソルダーレジストマップを提供し, 集積回路と部品の挿入, 検査, メンテナンスのための識別グラフィックスと文字を提供. 携帯電話のカメラモジュールがPCBを採用した後, 一貫性のあるボードにより, 手動配線エラーが発生する.自動挿入、自動配置、自動はんだ付け、集積回路や電子部品の自動検出を実現し、電子製品の信頼性を高めます。

1.2.2 SMT技術の応用

現在、携帯電話のカメラモジュールは、小型、軽量、高集積、高信頼性の特徴を持ち、電子製品の主な形態は、基板のボードレベルの電子回路製品であるため、現代の電子製品の重要な実施形態です。技術はボードレベルです. 電子回路製品の製造技術のレベル. 携帯電話のカメラモジュールはチップレベルパッケージに属しています. 最初に, シリコンチップ (チップ) は基板に取り付けられ, 次に基板に溶接されて形成されます完全なコンポーネント. SMT製品製造システムのコア技術はSMT表面組立技術であり, SMT製品を製造対象とするシステムであり, 表面組立装置で構成される生産ラインはSMTの基本形である. 自動伝送ラインで接続されています. 、および構成コンピューターが制御システムとして使用されます。 c基板の搬送、組立設備による組立作業を行います。

携帯電話カメラモジュールの改良されたデザイン

2.1 FPC/PCB レイアウト設計

電子製品の場合、その設計の合理性は製品の生産と製品の品質に密接に関係しており、携帯電話のカメラ モジュールの FPC プリント ワイヤのレイアウトはできるだけ短くする必要があり、パッチとステート ライン間の配線距離は短くする必要があります。 SMT 配置中にはんだペーストが Bangxian PAD にリフローするのを防ぐために、0.3 mm より大きくする必要があります。

Bangxian PAD の内縁はチップから 0.1mm から 0.35mm の間で、Bangxian PAD の外縁はホルダーから 0.1mm 以上離れており、コンデンサとホルダーの内壁の間の距離は 0.1 以上でなければなりません。 mm、コンデンサはチップ フィルタ PAD の近くに配置する必要があります。

ゴールドフィンガーで接続されたFPCは、ゴールドフィンガー全体のウィンドウを開く必要があります.両面ゴールドフィンガーの場合、ウィンドウを開くには最上層と最下層をずらす必要があり、ずらした距離は0.25以上でなければなりませんんん。

FPC の銀箔接地のウィンドウ形状は楕円形で、両面ウィンドウの位置はずらして配置する必要があり、重なり部分は許可されず、ずらし距離は 0.5 mm 以上であることが保証されています。

2.2 FPC/PCB 回路設計

カメラモジュールが正常に動作するためには、ワイヤの幅が電気的性能要件を満たす必要があります.これは生産に便利であり、EMC、EMIおよびその他の問題を効果的に防ぐことができます.磁気ビーズ、インダクタ、およびコモンモードコイルを使用できます.絶縁に使用される; フィルタリングのためにコンデンサが追加され、銅が至る所に敷設され、シールドアース線とシールドプレーンが電磁伝導と放射経路を遮断するために使用されます. モジュール回路設計の要件と仕様は次のとおりです。

(1) ネットワークと外枠の端との間の距離が 0.15mm を超えている、つまり、外枠の公差 +0.1mm を超えている。

(2) 一般信号線の推奨線幅は 0.1mm、最小線幅は 0.08mm、電源線、グランド線の推奨線幅は 0.2mm、最小線幅は 0.15mm です。

(3) 円形の線は避け、線に直角は許されません。

(4) ラインの空白領域に穴が開けられ、シールドと放熱の役割を果たし、同時に DGND ネットワーク間の接続性が向上します.FPC の場合、制御されたプロジェクトに曲げ要件がある場合図面、FPCの曲げ領域では、大規模な銅張りによるFPCの曲げ不良を避けるために、銅張りの代わりにアース線を使用してください。

(5) AGND は信号線に沿って配線し、DATA 線を近づけないようにしてください。

(6)MCLK はグランドを覆う、配線距離は極力短くする、ビアホールは極力避ける PCLK の高速データビットと混同しない、グランドを極力覆う、DGND を設けるD0 と PCLK は DGND の近くにあります。

(7) リセット RESET と STANDBY は、MCLK から遠ざけ、DGND に近づけ、エッジ近くでグランドでシールドする必要があります。

(8) ソケット底面の PAD に穴をあけることはできません.やむを得ない場合は、接続点から 0.4mm 以上離れた PAD の端に穴を開けてください. PAD に接触する表面全体が確実に覆われるように、金属で満たされています。

(9) MIPI 差動インピーダンス ライン ペアは、100±10 オームのインピーダンス値の要件を満たす必要があり、MIPI トレースは同じ長さ、同じ間隔で、より大きな基準グランド プレーンを持つ必要があります。

2.3 FPC/PCB プロセス材料

高周波回路の場合、PCB の材料は非常に重要です. 一般的に使用される PCB ボードには、ベークライト ボード、紙樹脂ボード、およびガラス樹脂ボードが含まれます. 携帯電話のカメラ モジュールはガラス樹脂ボードでできており、最高周波数は 1GHZ です。価格は中程度で、食感は硬く、現在最も普及している品種です。

(1) FPC プロセス材料には 2 つのオプションがあります。

COB プロジェクト ヘッド ACF 圧接: 表面処理方法は化学金、基材は 18um 接着剤不要の圧延銅、Au≥0.03um、Ni≥0.5um の金表面は滑らかで明るい; CSP プロジェクト ヘッド パッチ: 表面処理方法は化学金で、基板はオプションです (18um 非粘着圧延銅、18um 接着圧延銅、13um 電解銅)、Au≥0.03um、Ni≥2.54um 金表面は滑らかで明るいです。

COFプロセス:表面処理方法はニッケル - パラジウム - ゴールドで、基材はオプションです(13um、接着剤なしの18umおよび接着された圧延銅、13um、接着剤なしの18umおよび接着された電解銅)、8umness≧ニッケルの厚さ≧4um、0.15 um≥ パラジウムの厚さ ≥ 0.08um、0.15um ≥ 金の厚さ ≥ 0.08um。

(2) 電磁膜型式:お客様指定の型式に加え、PC5600またはPC5900の柔軟性に優れたものを選定 (3) 積層構造:FPCメーカーに確認した積層構造は、FPCの要求厚さを満たす必要があります。お客様ご確認後、無断でラミネート材を変更することはできませんので、変更する場合はお客様の承認が必要です。

2.4 モジュールのパッケージ設計

(1) プロジェクト管理図面によると、事前に設計されたパレット、スポンジ パッド、粘着紙など。

(2) スポンジパッドと粘着テープは、実際の測定のために完全に問題のないモジュールに使用し、プロジェクトの管理図面の要件と比較する必要があります. 違いがある場合は、モジュールの実際の状況に応じて、新しいサンプルを作成してください.要件が満たされるまで。

(3) トレイは最終成形モジュールでテストする必要があり (必要に応じてスポンジ パッド、テープ、スポンジ リング、防塵ステッカーなどをモジュールに貼り付けるなど)、モジュール全体が圧迫されないようにする必要があります。トレイは、ボックス全体のパレット間の押し出しが内部モジュールに影響を与えないように、相対的な硬度を持っています。

3. 携帯電話カメラモジュール FPC フレキシブル回路基板の SMT 製造工程

携帯電話カメラモジュールのSMT製造プロセスは次のとおりです。

受入検査→PCB表面シルクスクリーンはんだペースト→パッチ→乾燥(硬化)→リフローはんだ付け→検査→修理

3.1 受入検査

製造工程では、携帯電話のカメラモジュールのFPCフレキシブル回路基板のPCBおよび電子部品は、生産ラインに入る前に品質検査を受ける必要があります.このプロセスはIQC(Incoming Quality Control)と呼ばれます.まず、FPCのPCBを目視検査します.フレキシブル回路基板、検査機器を介して基板を検査し、主に厚さとプラグインピンホールをチェックします.FPCフレキシブル回路基板のコンポーネントには、抵抗器とコンデンサ、開回路、短絡回路、PCBなどのパラメータ検査が含まれます.部品は、受入品質管理検査に合格した後、次のプロセスに入ります. 前処理テストは、携帯電話カメラモジュール FPC フレキシブル回路基板の製造プロセス全体に一次保証を提供すると同時に、合格率を向上させます製品。

3.2 はんだペースト印刷

パッチを貼る前に、はんだペースト印刷機を使用して、携帯電話カメラ モジュールの FPC フレキシブル回路基板のピンホールと溶接部分のはんだペーストをこすり落とす必要があります.はんだペースト印刷機の手術台で、モニターを使用して観察します, ステンシルを使用してPCBボードのピンホールとはんだ付け部分を整列させ, 正確な位置を確保するように注意してください. 次に, はんだペースト印刷機は、ステンシルの対応する位置を通してPCBボード上に偏りなく均一にはんだペーストを塗布することができます. 、コンポーネントの溶接の準備が整い、最終的にSMT生産ラインに送られます

3.2.1 主なテクニカル指標

携帯電話カメラモジュールのPCB基板面積は小さく、他の大型回路基板とは異なり、精度要件が非常に高いため、このインジケータは印刷時に考慮する必要があります.

a. 最大印刷領域: 最大 PCB サイズに応じて 120mm×120mm として決定されます。

b. 印刷精度: ±0.025mm が必要です。

c. 印刷速度: 出力要件に従って決定されます。

3.2.2 はんだペースト印刷の原理

はんだペーストと接着剤はどちらも粘性のあるチキソトロピック流体であり、スクレーパーが特定の速度と角度で移動すると、はんだペーストに一定の圧力がかかり、はんだペーストがスクレーパーの前を転がり、はんだペーストがスクレーパーとステンシルの接合部でせん断が発生し、せん断力により、はんだペーストの粘度が低下します。 、はんだペーストは、携帯電話カメラモジュールのPCB基板のメッシュまたはリークホールにスムーズに注入されます。

3.2.3 はんだペースト検査

3Dはんだペースト検査機を使用して、携帯電話カメラモジュールのPCB基板に印刷されたはんだペーストの厚さをテストし、主にはんだペーストの「高さ」、「面積」、「体積」を検出します.もちろん、 「高さ」の検出が最も重要です. はんだ接合の品質と信頼性を測定する重要な指標の 1 つは、特に携帯電話のカメラ モジュールの場合、はんだペーストの量です. 印刷プロセスでのはんだ接合の欠陥を減らすために、はんだ接合部の信頼性も保証する 100% のはんだペースト検査 (SPI)。

3.3.1 マウンタ

携帯電話のカメラ モジュールの PCB 基板の配置は、配置機を介して完了します.配置の前に、まず原料トレイが配置機の前に取り付けられ、パッチ型コンポーネントが原料トレイの伝送テープに取り付けられます。原材料ボックス. 操作プロセスは、シングルチップコンピューターの事前にプログラムされたプログラムによって完了され、レーザーシステムが調整されます. 配置中、配置機は事前設定されたプログラムに従って動作します. 対応するコンポーネント上のコンポーネント原材料トレイは、機械アームの吸引ノズルによって吸引され、PCB ボードの対応する位置に配置されます.コンポーネントが対応する溶接位置に正確に押し付けられるように、レーザーを使用してコンポーネントを修正します.

複数の原材料トレイを同じ高速装着機に同時に配置して作業することができます.ロボットアームが操作しやすいように,コンポーネントのサイズは同じである必要があります.効率を改善するために,携帯電話カメラモジュールの SMT 生産ラインは、2 台の高速装着機によって完成されます。装着機の部品吸着ノズルは、部品のサイズに応じて同じにする必要があります。抵抗」)、その後、より大きなチップ (など) をマウントします。 「チップセット」)。

3.3.2 装着機の主なテクニカル指標

携帯電話カメラモジュールのフレキシブル回路基板の特定の性能要件と組み合わせて、配置マシンの主な指標は合理的に設定されています。

a. 実装精度: コンポーネントが実装された後のプリント基板の標準実装位置のオフセットを指します. 携帯電話カメラモジュールの PCB 実装精度はより高く, チップコンポーネントは ±0.1mm に達する必要があります. SMDは少なくとも±0.06mmが必要です。

b. 実装速度: 携帯電話のカメラ モジュールの PCB 面積は小さいため、実装速度が速すぎてはなりません. 高速機は 0.2S/チップ コンポーネント以下に制限され、複合機0.3~0.6S/チップ成分程度に設定されています。

c. アライメント方法: 精度を確保するために、レーザー アライメントまたはレーザー/ビジョン ハイブリッド アライメントを使用してみてください。

d. 配置機能:部品を配置する機能で、最小サイズ0.6×0.3mm、最大サイズ60×60mmのデバイスを搭載する複合機。

e. プログラミング機能: オンラインおよびオフラインのプログラミング最適化機能を備えています。

3.3.3 連続装着生産で注意すべき問題点

携帯電話のカメラ モジュールのフレキシブル回路基板には特別な要件があるため、コンポーネントの配置プロセスには厳しい要件があります。

a. 印刷されたはんだペーストへの損傷を防ぐため、PCB の表面に直接手で触れることは禁止されています。

b. アラームが見つかったら、アラーム オフ ボタンを押して、エラー メッセージを分析および処理します。

c. コンポーネントの種類、仕様、極性、および方向に応じて、コンポーネントを補足する際に一貫している必要があります。

d., 装着プロセス中はいつでも廃棄タンク内の廃棄材料に注意を払います.蓄積が多すぎる場合は、装着ヘッドが損傷するのを防ぐために、時間内に掃除する必要があります.

3.4 リフローリング

リフロー炉は、表面実装部品をはんだ付けするための装置で、赤外線加熱炉と全熱風炉が広く使用されており、リフロー炉は主に赤外線炉、熱風炉、赤外線加熱炉、蒸気溶接炉の4つの部分に分かれています。

携帯電話のカメラモジュールのFPC部品を取り付けた後、認定された製品はリフローはんだ付け機で溶接されます. リフロー溶接機は、複数の温度ゾーンで構成される内部循環加熱システムです. はんだペーストの状態を変化させます.高温域ではペーストが液状になり、チップ部品同士が結合しやすくなり、低温域に入ると半田ペーストが固化し、部品ピンとPCBがしっかりと溶接されます。

3.4.1 リフロー炉の基本構造

a. 炉体

b. 上下加熱源

c. 温度調節装置

d. 冷却装置

e. 空気循環装置

f. 排気装置

g. PCB伝送装置

h. コンピュータ制御システム

3.4.2 リフロー炉の主なテクニカル指標

携帯電話カメラモジュールのフレキシブル回路基板の特定の性能要件と組み合わせて、配置マシンの主な指標は合理的に設定されています。

a. ベルトコンベアの横温度差:±5℃以下。

b. 温度制御精度: ±0.1-0.2°C に達する必要があります。

c. 携帯電話のカメラモジュールは、鉛フリーはんだや金属基板を使用せず、温度は約 250°C に選択されています。

d. 携帯電話のカメラ モジュールの加熱ゾーンの数と長さに応じて 4 ~ 5 の温度ゾーンを選択し、加熱ゾーンの長さは約 1.8 m に選択されます。

3.4.3 リフローはんだ付け工程の分析

携帯電話のカメラ モジュールを分析および研究するために、温度曲線コレクターを購入して温度曲線テストを実施しました. 温度曲線コレクターによって収集された温度曲線の分析: 携帯電話のカメラ モジュールのソフト ボードが 1 つに入ると、加熱(乾燥ゾーン)、つまり 100oC 未満では、はんだペースト内の溶剤とガスが蒸発し、同時にはんだパッドとコンポーネント端子 ピンとピンは、はんだペースト内のフラックス、はんだペーストによって濡れます。軟化し、崩壊し、パッドを覆い、パッド、デバイス ピン、および酸素を隔離します. 時間は約 15 秒です; PCB が保温ゾーンに入ると、温度は 100oC-150oC になり、PCB とコンポーネントは完全に予熱されます.約 30 秒であり、保温ゾーンが高温ゾーンに移行するときに PCB とコンポーネントが損傷するのを防ぎます; PCB が溶接ゾーンに入ると、温度は 240oC を超えて急速に上昇します。 はんだペーストが液体状態に溶けると、PCB のパッド、コンポーネント端子、およびピンが液体はんだで濡れ、拡散、流動、またはリフローしてはんだが形成されます; その後、PCB は冷却ゾーンに入り、はんだ接合部。

3.4.4 リフローはんだ付けのプロセス特性(ウェーブはんだ付け技術との比較)

携帯電話のカメラ モジュールの製造では、ウェーブはんだ付け技術の代わりにリフローはんだ付けアセンブリ プロセスが使用されます。

a. リフローはんだ付けはウェーブはんだ付けとは異なり、部品を溶融はんだに直接浸す必要がなく、熱応力が大きく、部品への熱衝撃が小さい;

b. パッドに適用されるはんだの量を適切に制御できるため、仮想的なはんだブリッジなどの溶接欠陥の発生を回避し、溶接の品質と信頼性を向上させることができます。

c. はんだペーストを使用する場合、はんだの組成が正確に確保され、はんだに不純物が混入することがありません。

d.自己位置合わせ—溶融はんだの表面張力により、部品の配置位置がずれている場合、おおよその目標位置に自動的に引き戻されます。

e. 同じ基板上で、局所加熱熱源と異なる溶接プロセスを溶接に使用できます。

f. プロセスが簡単で、パネル修理の作業負荷が非常に小さいため、人員、電気、および材料を節約できます。

携帯電話カメラモジュールFPCフレキシブル回路基板のSMT適用分析

4.1 溶接および組立品質の検査

リフローはんだ付けの後、最終工程は、組み立てられた携帯電話カメラ モジュールの PCB 基板のはんだ付け品質と組み立て品質を検査することです.使用される機器には、拡大鏡、顕微鏡、自動光学検査 (AOI)、オンライン テスター (ICT)、専用検査台でプラスチック製の型板を用いてパッチ基板と比較し、基板上の位置が合っているか、ピンがはんだ付けされているか、部品がはんだ付けされていないか、はんだ付けがしっかりしているかなどを確認します。品質検査員は、検査プロセス中の静電気による損傷を防ぐために静電リストバンドを着用する必要があります.品質検査に失敗したPCBは、SMT生産ラインのメンテナンス部門に送られ、はんだ接合部、位置、およびはんだ部品の欠落が修正されます. 、修正後、検査に戻ります。

4.1.1 自動光学検査

高速・高精度の視覚処理技術を用いて、携帯電話カメラモジュールのPCB基板の各種実装ミスや溶接欠陥を自動検出し、PCB基板の範囲は高密度基板から低密度大型基板まで対応生産効率と溶接品質を向上させるために、オンライン検査ソリューションが採用されています。

欠陥を減らすためのツール AOI 検査機を使用すると、アセンブリ プロセスの早い段階でエラーを検出して排除できるため、良好なプロセス コントロールを実現できます. 欠陥の早期検出により、不良基板をアセンブリ段階に送り込むことを効果的に回避できます.修理不可能なボードの廃棄も回避します。

オンラインデバイスの電気的性能をテストすることにより、部品の欠落、変位および部品のゆがみ、ツームストーン、部品の浮き、リードの曲がりなど、製造プロセスの欠陥および部品の悪い状態を直接見つけることができます。

また、AOI の特徴も明らかで、高速検出システムは PCB ボードのパッチ密度とは関係なく、グラフィカル インターフェイスの下で迅速かつ便利にプログラムでき、配置データで自動的に検出し、検出データを部品データベースで素早く編集 検出した部品の位置の瞬間的な変化に応じて検出ウィンドウを自動補正し、高精度検出を実現 検出・検証は基板に直接インクでマーキング、またはオペレーターディスプレイのグラフィックエラー表示による。

4.1.2 AOI 検出手順

携帯電話のカメラ モジュール製品は、次の手順に従ってテストされます。

a. 正しい流れ方向に従って、PCB ボードを AOI マシンに入れます。

b. AOI テストが完了した後、オペレータは基板をベルト コンベアから両手で取り外し、バーコード リーダーを使用してシリアル番号を読み取ります。

c. PCB の方向がレイアウト表示と一致していることを確認し、該当する位置とその欠陥が画面に表示され、オペレータが欠陥位置に従って確認します。

d. テストが Pass と確認されたら、SFC システムをフラッシュして次のプロセスに直接送信する必要があります.Fail と確認された場合は、SFC システムをフラッシュし、不良コードを入力して、不良品ボックスに入れます。修理OK後、AOIマシンテストにかけ、OKになるまで次工程へ。

4.2 ICTオンライン試験

4.2.1 概要

ICTは、オンラインコンポーネントの電気的特性と電気的接続をテストすることにより、製造上の欠陥と欠陥のあるコンポーネントをチェックするテスト方法であり、主に個々のコンポーネントのオープン回路とショートをオンラインでチェックし、回路ネットワークごとに動作するという利点があります。 、迅速かつ正確な故障箇所の特定など

1. ICTの範囲と特徴

オンラインテストは、製造された基板上のオンラインコンポーネントの電気的性能と回路ネットワークの接続をチェックし、抵抗、容量、インダクタンス、水晶振動子などの定量的測定だけでなく、3 つのオプションなどの機能をテストすることができます。 、フォトカプラ、リレー、オペアンプ、トランス、パワーモジュールなど。 、メモリ、エクスチェンジ、および機能テスト用のその他のIC。

コンポーネントは、コンポーネント値の故障や損傷、許容範囲外、メモリ内のプログラム エラーなどをチェックし、オンライン デバイスの電気的性能を直接テストすることで、製造プロセスの欠陥や欠陥のあるコンポーネントを見つけることができます。はんだの短絡、部品の誤挿入、逆挿入、取り付け漏れ、ピンの浮き、仮想はんだ付け、PCB の短絡、断線などの障害が検出されます。

障害の保守には多くの専門知識は必要ありません。テストされた障害は、特定のコンポーネント ピンとネットワーク ポイントに直接配置され、障害の場所は正確です。

2.意味

ICTによってテストされた障害ボードは、正確な障害位置と便利なメンテナンスにより、生産効率を大幅に向上させ、メンテナンスコストを削減できます.オンラインテストは、通常、生産の最初のテストプロセスであり、生産的な方法で生産状況を反映でき、継続的な改善と改善です.その具体的な試験項目から、現代の量産品質保証の重要な試験方法の一つとなっています。

4.2.2 ICT オンライン テスト手順

携帯電話のカメラ モジュール製品の要件に従って、合理的に ICT オンライン テスト ステップを配置します。

a. ボードをラインから両手で外し、治具に平らに置き、ボードの向きに注意し、ボードが治具の上で平らになっていることを確認します。

b. テスト ボタンを両手で同時に押し続けてテストし、テストが開始されたら放します。

c. テスト結果が合格の場合、基板の端にある写真の位置エリアに「合格」とマークし、組立ラインで次の工程に入り、基板を同じ方向に配置します。

d. テスト結果が不合格の場合は、不良レポートを印刷して基板の端に貼り付け、不良品ボックスに入れ、ライン修理で確認します。合格するまでICTを分析、処理、再テストする; 不良の場合は回線を修復する ATEステーションに送信して不良情報をsfcシステムにフラッシュし、テストが合格するまでICTを修復および再テストし、次の工程に進む処理する。

私たちは、カメラ モジュール リジッド フレックス PCB アセンブリ リジッド フレックス PCB アセンブリ サービスを提供します. Kingford は、ワンストップのリジッド フレックス回路基板アセンブリ会社です.

- 上一篇:医療機器リジッドフレックス プリント基板

- 下一篇:FPC PCB アセンブリ