優れた PCB 設計プロセスとは? 今、私はあなたに言わせてください

PCB の設計と製造のプロセスは複雑で大規模なプロセスであり、最終的に完了したさまざまなタスクを忘れがちです。 PCB 設計者が行う主要な段階と関連するタスクを理解し、彼らが遭遇するいくつかの課題について説明します。

フェーズ I – 実現可能性と評価

まず、機械的な筐体と SCH 回路領域の関係を考慮し、回路を最適に配置および配線するために必要な回路基板のスペースを決定する必要があります。 この段階では、密度を確立し、必要な配線層の数を決定することも重要です。 ここで、オプションを検討できる場合があります。 回路密度にもよりますが、配線はより少ない層で行うことができますが、時間がかかります。 そして、これが製品投入に適しているのか、それともコストダウン/製品開発のために将来的に再検討できるかどうかを検討する必要があります。

次のステップは、PCB メーカーのデザイン ルールと制限を確立することです。 私たちが考えている製品のニーズについて独自の評価を行った後、PCB 製造チームと実際にコミュニケーションを取り、彼らの提案を得ることができます。

次に、設計者は PCB アセンブラの設計規則と制限を確立し、重要な回路と電源のマッピングを決定します。 これらは、配置時のコンポーネントの分布を決定します。

ステージ 2 – コンポーネントの配置/フロア プランニング

ここまでで、主要コンポーネントの配置を開始します。 つまり、コア プロセッサと他のボード/製品およびその他の補助的な機械的機能インターフェイスとの相互接続です。 定期的なレビューは設計段階全体で継続的に行われ、機械チームとのやり取りが重要です。 次に、担当エンジニアと協力して、正確な配線要件、電流、高速性、およびインピーダンス マッチングを決定しました。

ステージ 3 – レイアウトの優先順位付け/設計の分割

この時点で、長い承認プロセスが必要な回路など、最初に配線する必要がある回路を決定する必要があります。 これらから、回路のサンプル ボードを作成して識別することができますが、残りの設計はまだ進行中です。 ソフトウェアの機能によっては、設計を複数の部分に分割し、複数の設計者が異なる領域で並行して作業できるようにして、時間を節約できる場合があります。 これを行うのに最適な時期は、配置後、配線前です。

フェーズ 4 – ルーティング

回路基板の配線は、回路シミュレーション/回路変更の発見がタイムリーに含まれていることを確認するために、すべての担当エンジニアと評価する必要があります。 これには、リターン電流経路を形成するための高電流回路およびグランド プレーン用の銅形状の提供が含まれます。 繰り返される銅形状間のスルー ホール ステッチングまたは補強の頻度は、回路要件と材料スタックのバランスに依存します。 同じ穴の複数の層に銅の接続が多すぎると、溶接プロセスが妨げられるため、熱バランスについても考慮する必要があります。

ステージ 5 – 設計ルールのレビュー

現在、通常はルーティング段階全体で実行されるルーティング完了チェックを完了する段階にあります。 レイアウトが設計ルールを満たしているだけでなく、機械的にも要件を満たしていることを確認するために、DRC 要素間検査と 3D 機械的位置合わせ検査も実行されました。

フェーズ 6 – PCB 設計シミュレーションとパートナー レビュー

前の段階で製品とプロジェクトの計画に従って配線シーケンスの優先順位が決定された後、PCB 設計の典型的な段階には次のものが含まれます。

A から B へのクリーンなパスを必要とする可能性がある、高速でインピーダンスが一致するルーティングが優先される場合があります。

配電:部品配置フェーズ(フェーズ2)で不具合が発生した場合は、一刻も早く知る必要がありますので、配電は最後まで行ってください。 ボトルネックを作っていませんか?

小信号ルーティング、アナログおよびデジタル。

その他の配線タスクには、大電流ガイド、接地ループ、スルー シーム用の大きな銅形状の追加が含まれます。

テスト ポイントの割り当て。

上記の内容はすべて組み合わせることができ、通常は並行/並列タスクです。 経験豊富な設計者は、レイアウト段階に基づいて優先順位を適切に判断できますが、見過ごされがちな手法の 1 つは、保留中の変更を知っているかどうか設計チームに尋ねることです。 設計チームが取り組んでいるパイプラインで大幅な設計変更が行われる可能性があります。これは、この特定の領域のルーティングに費やされる時間が無駄になることを意味します。

フェーズ 7 – PCB 設計の出力/完成

この段階で、最終検査と評価が行われます。 DRC チェックを繰り返し、必要なすべての出力を処理し、関連するすべての受信者に情報を配布し、デザインを「リリース済み」としてロックします。

フェーズ 8 – 着信プロジェクト クエリ

データを PCB メーカーに事前に公開することで、生産を遅らせる可能性のあるエンジニアリング クエリを排除できることが期待されます。 ただし、設計の介入が本当に必要なクエリがある場合は、重大度を管理者と評価する必要があります。 シミュレーションとレビュー フェーズに戻る必要がある場合があります。

フェーズ 9 – PCB 設計のプロトタイプ

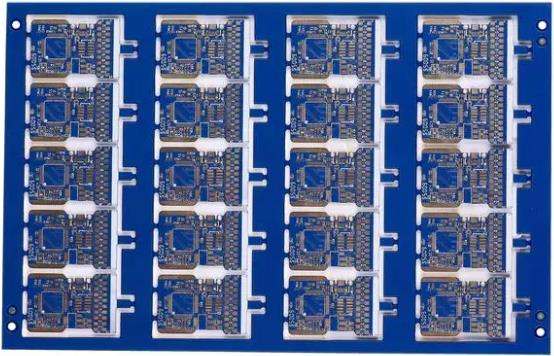

これは、最初のプロトタイプが構築され、テストされる時期です。 プロセスの問題を引き起こす可能性のある PCB 製造または製品アセンブリからの情報は、できるだけ早く設計者にフィードバックする必要があります。 製品開発戦略によると、PCB の次の反復は通常、最初のプロトタイプのリリース直後に開始されます。 多くの問題はテスト段階の後半まで現れないため、PCB 設計者は大きなプレッシャーにさらされる可能性があります。 最新の変更を組み合わせて、予定どおりに納品します。 これは、適切な変更、レビュー、およびリリースの方法を適用するときです。 プリント基板加工工場が、プリント基板の設計と製造のプロセスを説明し、良いプリント基板設計プロセスとは何かを説明します。