サン抵抗溶接は、1 つ目は露出、2 つ目は開発、3 つ目は PCB プログラムの修正の 3 つのプロセスで構成されます。 以下に、3 つのプロセスとそのプロセスにおける注意点、およびそれらの操作方法について詳しく説明します。

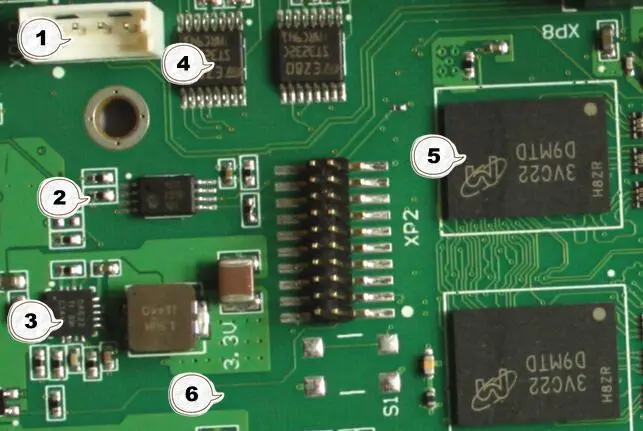

プリント基板の耐はんだ処理とは、スクリーン印刷後に耐はんだ付けを施したプリント基板のことです。 PCB 上のボンディング パッドは、紫外線にさらされないように写真プレートで覆われています。 はんだマスクは、紫外線照射後に PCB 表面によりしっかりと取り付けられます。 ボンディング パッドは紫外線にさらされないため、PCB の銅ボンディング パッドを露出させて、熱風レベリング面に鉛スズを適用できます。

サン抵抗溶接プロセスは、大まかに次の 3 つの操作手順に分けることができます。

最初の手順は露出です。 まず、露光を開始する前に、露光フレームのポリエステル フィルムとガラス フレームがきれいかどうかを確認します。 汚れている場合は、帯電防止布で適時に拭き取ってください。 次に、露光機の電源スイッチをオンにし、真空ボタンをオンにし、露光プログラムを選択し、露光シャッターを振る。 正式露光を開始する前に、露光機で「空気露光」を 5 回行います。 「空気暴露」の役割は、機械を飽和状態にできるようにすることです。最も重要なことは、紫外線暴露ランプのエネルギーを正常範囲に入れることです。 「空気露光」がないと、露光ランプのエネルギーが最適な動作状態にならない場合があります。 露光では、プリント基板に問題が発生します。 5回の「空気暴露」の後、暴露機は最高の作動状態になりました。 写真プレートと位置合わせする前に、プレートの品質が認定されているかどうかを確認してください。 基板のコーティング面にピンホールや露出部分があるかどうか、およびそれらが PCB プリント基板のグラフィックスと一致しているかどうかを確認します。これは、写真基板をチェックして、不必要な理由によるプリント基板の再加工または廃棄を回避するためです。

日光抵抗はんだ付けは、通常、視覚的な位置決めを採用し、銀塩ベースプレートを使用し、ベースプレートのボンディングパッドをプリント基板のボンディングパッド穴に合わせ、テープを使用して固定して露出させます。 位置合わせで遭遇する耐サン性はんだ付けは、通常、視覚的な位置決めを採用しています。 銀塩ベースプレートを使用して、ベースプレートのボンディングパッドをプリント基板のボンディングパッド穴に合わせ、テープで固定した後に露出させることができます。 整列には多くの問題があります。 たとえば、底板は温度、湿度などの要因に関連しているため、温度と湿度が適切に制御されていないと、写真の底板が収縮したり増幅したり変形したりする可能性があります。 このように、写真の底板とプリント基板のパッドは、耐日光はんだ付け中に完全には一致しません。 ベース プレートが収縮すると、ベース プレートのパッドとプリント基板のパッドの差が決まります。 差が小さければ、熱風レベリング時に鉛スズを塗布できるので、セレン抵抗はんだ付けでは大きな問題はありません。 差が非常に大きい場合、これを行う唯一の方法は、再印刷してベース プレート パッドをオーバーラップさせることです。 位置合わせの前に、底板の薬剤フィルム面が反転していないか注意してください。 整列するときは、薬剤フィルム面が下を向いていることを確認してください。 上向きにすると、薬剤フィルムの表面に傷がつき、底板が露出するため、プリント基板の露出部分にはんだブロッキングが不要になり、プリント基板が深刻に廃棄されます。 ケース。 さらに、プレート アセンブリの底板がプリント基板の形状と一致しない場合があることに注意することも重要です。 一般に、プレートアセンブリの底板はパネルの端に沿って切断され、次にプリント回路基板全体が整列して露出されます。 上記の問題は、セレン抵抗溶接を正式に行う前に注意する必要があります。

その後、サンレジスト溶接を行います。 露光前に、プリント基板が真空ボックスで覆われているかどうかを確認してください。 真空コーティングの圧力は、結露のない状態で十分でなければなりません。 空気中の露が基板の側面に沿ったパターンに紫外線を当てると、遮光部分が露出して現像されなくなります。 場合によっては、一方的な露出が発生します。 この場合、片面の模様のない面は、露光ランプが発する紫外光から黒い布で仕切られます。 黒い布を使用しないと、紫外光がパターンのない側からボンディング パッドに透過するため、露出後にボンディング パッドの穴のソルダー マスクが現像されません。 両面にバラツキのあるプリント基板を露光する場合は、ソルダーマスクの片面をスクリーン印刷してから片面露光を行ってください。 現像後、反対側のソルダーマスクをスクリーン印刷します。 両面を同時にスクリーン印刷して露光すると、一方の面にはんだパッドがより複雑になり、シールドする必要のある部品が多くなり、他方の面ではシールドする必要のある部品が少なくなり、紫外線が一方の面を透過できるようになります。 反対側を照らします。 遮蔽された面ほど紫外線が照射され、現像時に影が出なくなり、リワークやスクラップの原因となります。 露光工程中、スクリーン印刷後のプリント基板は硬化時に乾燥しません。 この場合、位置合わせ中に写真乾板にハンダ ブロッキングが付着し、プリント基板も手直しする必要があります。 したがって、プリント基板が乾燥しない場合、特にほとんどのプリント基板が乾燥していない場合は、オーブンで再度乾燥させる必要があります。 これらの問題は、露出の過程で発生しやすいため、慎重に確認し、見つけて、時間内に解決する必要があります。

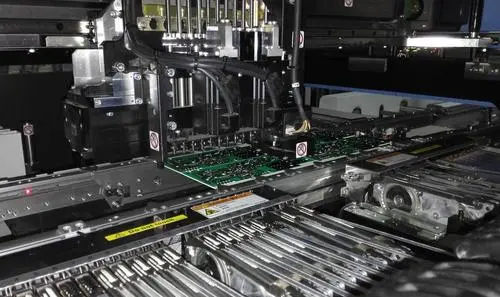

2番目のプロセスは開発です。 現像作業は、通常、現像機で行われる。 現像液の温度、伝達速度、噴射圧力などの現像パラメーターをコントロールすることで、より良い現像効果が得られます。 現像とは、ボンディングパッド上のソルダーマスクを遮光部の現像液で除去することです。 現像に使用する溶液は1%無水炭酸ナトリウムで、液温は通常30~35℃です。 正式な現像の前に、最良の現像効果を達成するために、溶液を所定の温度に到達させるために現像液を加熱する必要があります。 現像液は 3 つの部分に分かれています。最初のセクションはスプレー セクションで、主に高圧下で無水炭酸ナトリウムをスプレーして未露光のソルダー レジストを溶解するために使用されます。 2番目のセクションは水洗いセクションです。 まず、高圧ポンプで水洗します。 まず残液を水洗し、循環水で十分に洗浄します。 3番目のセクションは乾燥セクションです。 乾燥セクションの前後には、主に熱風を使用してボードを乾燥させるエアナイフがあります。 また、乾燥部の温度が高い場合は基板も乾燥させることができます。 正確な現像時間は、現像ポイントによって決まります。 開発ポイントは、開発セクションの全長の一定の割合に保つ必要があります。 現像ポイントが現像部の出口に近すぎると、未露光のソルダーマスクが完全に現像されず、未露光のソルダーマスクの残留物が基板に残る可能性があります。 現像ポイントが現像部の入口に近すぎると、露出したソルダーマスクが現像液に長時間接触し、腐食して毛羽立ち、光沢を失う可能性があります。 一般的に、展開点は展開区間全長の40%~60%以内に抑える必要があります。 さらに、開発中にボードに傷がつきやすいことに注意してください。 通常の解決策は、開発中に基板配置オペレーターが手袋を着用し、基板を慎重に取り扱うこと、およびプリント基板のサイズが異なることです。 したがって、同じサイズのボードを一緒に配置する必要があります。 ボードを配置するときは、ボード間に一定の距離を保つ必要があります。これは、送信中にプレートが密集して「ジャミング」やその他の現象が発生するのを防ぐためです。 現像後、プリント基板を木製ブラケットに載せます。

3 番目の操作手順:

基板修理には2つの側面があり、1つは画像の欠陥を修復すること、もう1つは必要な画像に関係のない欠陥を取り除くことです。 ボードの修理プロセス中は、手の汗でボードの表面が汚染されないように、回転手袋を着用するように注意する必要があります。 一般的なボードの欠陥には次のものがあります。

1.ジャンプ印刷はフェイバイとも呼ばれます。 これは主に、電気メッキ電流が大きすぎてコーティングが厚いため、グラフィックラインが高くなりすぎるためです。 プリント基板をスクリーン印刷する場合、スクレーパーナイフとスクリーン印刷フレームが一定の角度を形成するため、線の両側の線が高すぎて、インクが排出されません。 スキップ印刷の原因となります。 もう1つの理由は、スクレーパーナイフに隙間があり、隙間にインクがなく、印刷スキップを引き起こすことです。 解決策は、主に電気めっき電流を制御し、スクレーパー ナイフにギャップがあるかどうかを確認することです。

2.酸化。 プリント回路基板のソルダーレジスト層の下の銅箔ラインに黒化の兆候があります。 原因は、基板を拭いた後に水が乾かず、ソルダーマスク印刷前にプリント基板の表面に液体がかかったり、手成形されたりすることです。 解決策は、スクリーン印刷時にプリント基板の両面の銅箔が酸化していないかを目視で確認することです。

3.表面に凹凸があります。 スクリーン印刷では、紙の印刷が間に合わず、スクリーン版の残留インキが除去され、表面に凹凸が生じます。 解決策は、スクリーン版の残留インクをタイムリーに除去することです。

4.穴の抵抗溶接。 その理由は、スクリーン印刷中に紙の印刷が間に合わなかったため、スクリーン版に残インクが溜まりすぎて、スクレーパーの圧力で残インクが穴に印刷されたためです。 解決策は、時間内に紙を印刷することです。 また、スクリーンメッシュの数が少なすぎるため、穴の溶接にも抵抗が生じます。 製版にはハイメッシュスクリーンを使用してください。 印刷材料の粘度が低すぎます。 代わりに、粘度の高い印刷材料を使用する必要があります。 スクレーパースクリーン印刷の角度を適切に大きくし、スクレーパーの刃を丸くし、スクレーパーの刃を研ぎます。

5. フィギュアにはピンホールがあります。 その理由は、写真乾板に汚れがあり、プリント基板の光が当たるはずの部分が露光プロセス中に光が見えず、グラフィックにピンホールが発生するためです。 解決策は、露光プロセス中に写真乾板の清潔さを定期的にチェックすることです。

6.表面に汚れがあります。 PCBスクリーン印刷室はクリーンルームに属しているため、スクリーン印刷の空気出口に静電ワイヤーがあり、空気中の飛散毛などの不純物を吸着する必要があります。 したがって、表面汚染物質を減らすためには、クリーンルームの清潔さを十分に確保し、いくつかの具体的な対策を適切に実施する必要があります。 関係者がクリーンルームを歩き回らないようにし、定期的にクリーンルームを清掃してください。

7. 両面の色に一貫性がありません。 その理由は、スクリーン印刷の両面で刃の数が大きく異なり、新旧のインキが混ざっているためかもしれません。 スクリーン印刷の片面は攪拌した新しいインクで、もう片面は長年使用した古いインクである可能性があります。 解決策は、上記の 2 つの状況を可能な限り回避することです。

8.ひび割れ。 露光工程では、露光量が不足し、基板表面に小さなクラックが発生します。 露光ランプのエネルギーや露光時間などの総合値が、クラックが発生しない9~11露光量になるように露光量を測定することで解決します。

9.泡。 プリント基板のライン間や現像後のラインの横に気泡が発生する。 主な理由: 2 つ以上の線の間の気泡は、主に線の間隔が狭すぎたり線が高すぎたりすることが原因です。 スクリーン印刷の場合、PCB ソルダー マスクを基板に印刷できないため、ソルダー マスクと基板の間に空気や湿気が生じます。 硬化時、露光時、加熱するとガスが膨張し、ラインが高すぎてシングルラインが発生する原因となります。 スクレーパーが線に接触すると、線が高すぎて、スクレーパーと線の間の角度が大きくなり、はんだマスクを線の根元まで印刷できず、線の根元の側面の間にガスが存在する 線とソルダーレジスト層、および加熱後に気泡が発生します。 解決策は次のとおりです。スクリーン印刷中に、スクリーン印刷材料がPCB基板とラインの側壁に完全に印刷されているかどうかを目視で確認し、電気めっき中の電流を厳密に制御します。

10. ゴースト: プリント基板全体のボンディング パッドの近くに規則的なインクのしみがあります。 その理由は、スクリーン印刷時にプリント基板がしっかりと位置決めされておらず、スクリーン版の残留インキが時間内に除去されずにプリント基板に積み重なるためです。 解決策は、位置決めピンでしっかりと固定し、スクリーン版の残留インクを時間内に除去することです。

修正の過程で、修復不可能な一部のプリント基板の深刻な欠陥により、元のはんだバリアは水酸化ナトリウム水溶液で加熱して溶解し、スクリーン印刷後に再露光して再加工します。 小さな銅露出スポットなど、プリント基板の欠陥が小さい場合は、調整されたはんだバリアに細いブラシを浸して慎重に修復できます。

以上がプリント基板の全工程です。 この工程は、プリント基板の各工程の中では比較的単純な工程ですが、重要な役割も担っています。 天日乾燥とはんだ付け工程は、プリント基板の外観と穴の内部を制御し、プリント基板の「美しいコート」を「最も美しい」ように努め、プリント基板がより快適に見えるようにします。 保護の役割を果たし、穴の品質を制御します。プリント回路基板の品質を確保するために、はんだマスクがプリント回路基板の穴に現れません。 そのため、プリント基板の乾燥・ソルダーレジスト工程は非常に重要な工程です。