フレキシブルFPC軟質基板の製造・製造において重要な工程が被覆フィルムの工程です。 fpc被覆フィルムの処理は、1. FPC被覆層のスクリーンリップル印刷、2. FPC被覆フィルム、3. FPC写真コーティング層の3つの部分に分けられます。 詳しく見てみましょう。

FPCコーティングフィルムの処理は、次の3つの部分に分けられます。

1. FPCコーティングのスクリーンリップル印刷

2. FPC被覆フィルム

3. FPCフォトコーティング

FPCコーティングのスクリーンリップル印刷

欠けた印刷コーティングの機械的特性は積層コーティングの機械的特性よりも劣りますが、材料費と加工費は低くなります。 繰り返し曲げを必要としない土木製品や自動車のフレキシブルプリント基板が最も広く使用されています。 工程や設備は基本的にリジッドプリント基板のソルダーレジストと同じですが、使用するインクの材料が全く異なります。 フレキシブルプリント基板に適したインクを選択する必要があります。 市場にはUV硬化インクと熱硬化インクがあります。 前者は硬化時間が短く便利ですが、一般的な機械的性質や耐薬品性に劣ります。 屈曲や過酷な化学的条件下で使用される場合、化学金メッキへの使用を避けると、ウィンドウの端からメッキ液がコーティングに浸透し、コーティングが著しく剥がれる可能性があるため、不適切な場合があります。 ケース。 熱硬化性インクの硬化には20~30分かかるため、連続硬化の乾燥経路も比較的長く、一般的に間欠オーブンが使用されます。

2. FPC被覆フィルム

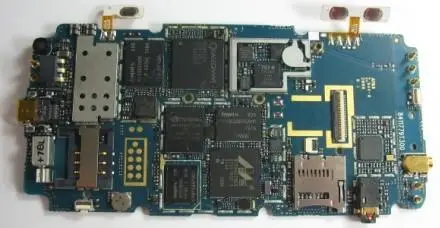

カバリング フィルムは、フレキシブル プリント基板のカバリング層として最も早く、最も広く使用されている技術です。 銅張積層板のベースフィルムと同じフィルムに銅箔と同じ接着剤を塗布し、半硬化状態の接着フィルムとしたもので、銅張積層板メーカーが販売・供給しています。 供給の際は、粘着フィルムに剥離フィルム(または紙)を貼り付けます。 半硬化状態のエポキシ樹脂接着剤は常温で徐々に硬化しますので、低温で冷蔵保存してください。 プリント回路メーカーは、使用前に約 5 ℃ の冷蔵倉庫に保管するか、使用前にメーカーに送付する必要があります。 一般に、PCB 材料のメーカーは、3 ~ 4 か月の耐用年数を保証しています。 冷蔵保存の場合、6ヶ月間使用できます。 アクリル系接着剤は室温ではほとんど硬化しません。 冷蔵保存しなくても半年以上は使えます。 もちろん、この接着剤のラミネート温度は非常に高くなければなりません。

フィルムを被覆する工程で最も重要な問題の1つは、接着剤の流動性管理です。 カバーフィルムが工場を出る前に、材料メーカーは接着剤の流動性を特定の範囲に調整します。これにより、適切な温度と冷蔵保管の条件下で3〜4か月の耐用年数が保証されます。 ただし、有効期間中、接着剤の流動性は一定ではなく、時間の経過とともに徐々に低下します。 一般に、接着剤は流動性が高いため、工場出荷直後に塗膜から接着剤が流れ出しやすく、ラミネート加工時に端子や接続板を汚してしまいます。 耐用年数の終わりに、接着剤の流動性はほとんどまたはまったくなくなります。 ラミネートの温度と圧力が高くないと、パターンの隙間を埋めることができ、接着強度の高い被覆フィルムが得られません。

被覆フィルムは窓を開けて加工するが、冷蔵室から出してすぐに加工することはできない。 特に周囲温度が高く、温度差が大きい場合、表面が結露します。 ベースフィルムがポリイミドの場合、短時間で吸湿し、その後の工程に影響を与えます。 そのため、ロール状の被覆フィルムは、通常、ポリエチレン製のビニール袋に封入されている。 密閉袋は冷蔵庫から出してすぐに開封せず、数時間袋に入れたままにしてください。 温度が室温に達したら、被覆フィルムを密封袋から取り出して処理することができます。

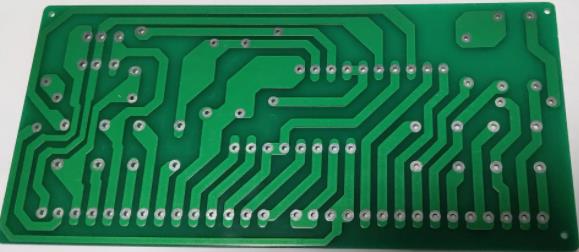

カバー フィルムの開口部の窓は、CNC 穴あけおよびフライス盤またはパンチを使用します。PCB CNC 穴あけおよびフライス加工の回転速度は高すぎてはならず、運用コストが高くなります。 この方法は、一般的に大量生産には使用されません。 10~20枚のカバーリングフィルムを剥離紙で重ね、上下のカバー裏板で固定して加工します。 半硬化型の接着剤はドリルビットに付着しやすく、品質が悪い。 そのため、銅箔の穴あけ時よりも頻繁に検査し、穴あけ時に発生した破片を一掃する必要があります。 単純なダイを使用して、カバーフィルムの窓をパンチング法で加工できます。パンチングダイを使用して、直径3mm未満のバッチ穴を切ることができます。 窓の穴が大きい場合は金型を使います。 小ロットから中ロットの小穴加工は、CNC穴あけと金型の組み合わせで行います。 被覆フィルムの処理を図 10-8 に示します。

窓穴付きカバーフィルムの離型フィルムをはがし、回路をエッチングした基板に貼り付けます。 ラミネーションの前に、回路表面をきれいにして、表面の汚染と酸化を取り除きます。 表面洗浄のための化学的方法。 離型フィルムを剥がした後、カバーフィルムには様々な形状の穴がたくさんあり、完全に骨格のないフィルムになり、特に操作が困難です。 位置決め穴をライン上の位置に重ねて使用するのは簡単ではありません。 現在、大量生産工場は依然として手動の位置決めとラミネートに依存しています。 オペレータは、カバーフィルムの窓の穴と、線グラフの接続パネルと端子を正確に特定し、確認後に仮固定します。 実際には、フレキシブルプリント基板や被覆フィルムのどちらか一方のサイズが変わると、正確な位置合わせができなくなります。 条件が許せば、カバーフィルムを数枚に分割し、ラミネート加工して位置決めすることもできます。 被覆フィルムを無理に引っ張って位置合わせすると、フィルムの凹凸が大きくなり、サイズが大きく変化します。これは、プレートのシワの重要な原因です。

被覆フィルムの仮固定には、電気はんだごてや簡易プレスが使用できます。 これは完全に手動操作に依存するプロセスです。 生産効率を向上させるために、さまざまな工場でさまざまな方法が考案されています。

固定された被覆フィルムも加熱および加圧して、接着剤を完全に固化させ、回路と一体化させる必要があります。 この工程の加熱温度は160~200℃、時間は1.5~2h(サイクルタイム)です。 生産効率を上げるために、いくつかの方法がありますが、最も一般的なのはホットプレスを使用する方法です。 被覆フィルムを仮止めしたプリント基板をプレスの熱板に挟み、部分ごとに重ね合わせ、加熱と加圧を同時に行います。 加熱方法には、蒸気、熱媒体(油)、電気加熱などがあります。蒸気加熱はコストが安いですが、温度は基本的に160℃です。 電気加熱は300℃以上まで加熱できますが、温度分布が不均一です。 シリコンオイルは、外部熱源によって加熱されます。 シリコンオイルを媒体に使用することで温度は200℃に達し、温度分布は均一です。 最近はこの加熱方式が多く使われています。 ラインパターンの隙間に接着剤を十分に充填させるには真空プレスが理想的であることを考えると、装置価格が高く、プレスサイクルもやや長くなります。 ただし、資格率と生産効率を考慮すると費用対効果が高くなります。 真空プレスの導入事例も増えています。

積層板の張り方は、ライン間の接着剤の充填状態や完成したフレキシブルプリント基板の耐屈曲性に大きな影響を与えます。 ラミネート加工された材料は、市場で一般的に使用されています。 大量生産のコストを考慮して、各フレキプレート工場は独自の積層材料を製造しています。 フレキシブルプリント基板の構造や使用する材料によって、積層板の材料や構造も異なります。

3. FPCフォトコーティング

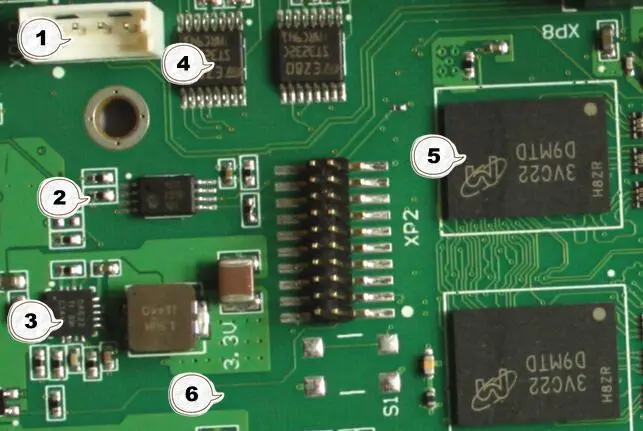

光誘起コーティングの基本的なプロセスは、リジッド プリント PCB 基板に使用される光誘起はんだマスクのプロセスと同じです。 素材もドライフィルムタイプとリキッドインクタイプを使用。 実際、ソルダーマスクのドライフィルムと液体インクには違いがあります。 ドライフィルムと液体インクの塗布工程は全く異なりますが、露光以降の工程は同じ装置で行うことができます。 もちろん、特定のプロセス条件は異なります。最初にドライ フィルムを貼り付け、すべての回路図をドライ フィルムで覆います。 通常のドライフィルムの貼り付け方法は、線間に気泡が入りやすいので、真空フィルム貼り機を使用します。

インクの種類は、スクリーン印刷またはスプレー法を使用して、線のグラフィックにインクをコーティングします。 スクリーン印刷はリジッドプリント基板と同じ比較的一般的な塗装方法です。 ただし、最初の印刷漏れのインクの厚さは比較的薄く、基本的には10〜15umです。 線が直角なため、一次印刷インキの厚みが不均一になり、印刷飛びも発生します。 信頼性を向上させるために、2回目の抜け印刷は、抜け印刷の方向を変えてから行うべきである。 スプレー法は、プリント基板の製造工程では比較的新しい技術です。 ノズルにより噴射厚みの調整が可能で、調整幅も広いです。 塗りムラが少なく、塗りきれない部分がほとんどありません。 連続塗布が可能で、大量生産に適しています。

スクリーンスキップ印刷に使用されるインキには、エポキシ樹脂系とポリイミド系があり、どちらも二液型です。 使用前に硬化剤と混合し、必要に応じて溶剤を加えて粘度を調整します。 印刷後、乾燥させる必要があります。 両面ラインは、片面を塗って仮乾し、もう片面を塗って仮乾することができます。 露光および現像後、乾燥および硬化することができます。

光誘起コーティングのパターン露光には、一定の精度を備えた位置決め機構が必要です。 ディスクのサイズが約 100um の場合、コーティングの位置精度は少なくとも 30 ~ 40um です。 グラフィックの露出中に説明したように、デバイスの機械的能力が保証されていれば、この精度要件を達成できます。 ただし、フレキシブル プリント回路基板が多チャンネル PCB 設計プロセスによって処理された後、それ自体のサイズの膨張または部分的な変形精度のために、より高い要件を満たすことは困難です。