PCB 電気めっきは、ピンホール、ピット、底打ち、スズ クライミング、空気の流れの筋など、さまざまな問題に遭遇します。 必要に応じて乾物を共有します。

PCB電気めっき

ピンホール。 ピンホールは、メッキ片の表面に吸着した水素が長期間放出されないことによるものです。 メッキ液がメッキ片の表面を濡らすことができず、メッキ層を電着させることができない。 水素発生点付近の膜厚が厚くなると、水素発生点がピンホールを形成します。 光沢のある丸い穴と、時々上向きの小さな尾が特徴です。 浴中の湿潤剤が不足し、電流密度が高いとピンホールが発生しやすくなります。

2.ピット。 孔食は、めっき面の汚れ、固形物の吸着、めっき液中への固形物の浮遊などが原因で発生します。 固体物質が電場の作用下で工作物表面に到達すると、それらはそれに吸着され、電気透析に影響を与えます。 これらの固体物質は電気めっき層に埋め込まれ、小さな隆起(ピット)を形成します。 凸状で、輝きがなく、形が定まらないのが特徴です。 つまり、ワークやめっき液の汚れが原因です。

3. エアストリーク。 ガスの流れの筋は、過剰な添加物、陰極電流密度が高すぎる、または錯化剤が高すぎることが原因で発生し、陰極電流効率を低下させ、大量の水素発生につながります。 その際、槽の流れが遅く、陰極の動きが遅いと、ワークピースの表面に水素が上昇するプロセスが電気透析結晶の配置に影響を与え、下から上への空気の流れの筋が形成されます。

4.マスキング(底を露出)。 マスキングは、ワーク表面のピン部分のソフトオーバーフローが除去されていないため、ここにコーティングを電着することは不可能です。 基板は電気メッキ後に見えるため、露出と呼ばれます(ソフトオーバーフローは半透明または透明な樹脂成分であるため)。

5. コーティングが脆い。 SMD電気メッキ後、カットリブが形成され、ピンの曲がりにクラックが見られます。 ニッケル層がマトリックスと共に割れた場合、ニッケル層が脆いと判断される。 スズ層がニッケル層と共に割れた場合、スズ層が脆いと判断される。 もろさは、主に過剰な添加剤や光沢剤、またはめっき液中の無機および有機不純物が多すぎることが原因です。

6.エアバッグ。 エアバッグは、ワークの形状や空気の溜まり具合により発生します。 「袋」に溜まった水素は、めっき液の液面まで排出できません。 水素が存在すると、コーティングの電着が妨げられます。 水素が蓄積する部分はコーティングせずに残してください。 電気めっき中、ワークピースのフック方向に注意を払うことで、エアポケットを回避できます。 図のようにワークを電気めっきする場合、フックがめっき槽の底に対して垂直の場合、エアバッグは発生しません。 タンクの底に平行にフッキングすると、エアバッグが発生しやすくなります。

7. プラスチック製の黒いボディの中央に「ブリキの花」が開きます。 黒のボディに錫メッキが施されています。 これは、電子管をはんだ付けしたときに、金線の上向きの放物線が高すぎるためです。 樹脂封止の際に黒体表面に金線が露出すると、金線の上に錫が花のようにメッキされます。 メッキ液ではありません。

8.「ブリキ登り」。 リード線と黒体の接合部(根元)にはスズの層があり、草をよじ登る壁のように黒体をのぼります。 スズ層は樹枝状の緩いコーティングです。 これは、SMD フレームが前メッキ プロセス中に銅ブラシでブラッシングされ、黒体に埋め込まれた磨耗した銅粉が洗い流されにくく、導電性の「ブリッジ」になるためです。 電気めっきの場合、電気透析金属が「橋」を作る限り、それは伸びます。 樹枝状の堆積物は徐々に離れて他の銅粉と結合し、スズの上昇領域はますます大きくなっています。

9. 「ウィスカー ティン」は、鉛と黒体の間の接合部にあります。 鉛の両側にウィスカー錫があり、鉛の前面と黒体の間の接合部に錫コークス形の錫があります。 これは、SMDフレームをマスク法で銀メッキする場合、マスク装置がきつくなく、銀が必要ないところにも銀メッキがかかってしまうためです。 樹脂封止の際、銀層の一部が黒体の外側に露出します。 前処理で銀層がこじ開けられ、銀の上にメッキされた錫メッキがひげや錫の山のようになります。 銀層の露出を克服することは、銀マスク技術の鍵の 1 つです。

10.オレンジピールコーティング。 基材が非常に粗い場合、または前処理プロセスで腐食がある場合、または Ni42Fe+Cu 基材がめっき前に前処理されている場合、一部の銅層が除去されていない部分がある一方で、一部の銅層が除去されていません。 表面全体が滑らかではありません。 上記の条件により、コーティングのオレンジピール状態が発生する場合があります。

11. キャビティめっき。 塗膜の表面には密集した不規則な穴(ピンホールとは異なります)があり、「天井面」の塗膜を形成しています。 「天井面」コーティングを形成できる条件は 2 つあります。

(1) 一部のユニットでは、オーバーフローを除去するためにガラスビーズスプレー法を使用しています。 スプレー圧力が高すぎると、ガラスビーズの運動エネルギー慣性がメッキ表面に衝突して小さな穴ができます。 塗膜が薄すぎるとピットが埋まらず「天井面」塗膜となってしまいます。

(2)母材の合金は金属組織的に均一ではなく、前処理工程で選択腐食があります。 (より活性な金属が最初にエッチングされてピットが形成されます)。 電気めっき後に空洞が満たされない場合、「天井面」のコーティングが形成されます。

例: Ni42Fe 母材、Ni と Fe が冶金プロセスで完全に均一に混合されていない場合、圧延後の材料表面の一部の領域に不均一な合金金属組織が存在する可能性があります。 メッキの前処理では、FeはNiよりも活性が高いため、選択的に優先的にエッチングされてピットが形成されます。 電気めっきコーティングがピットを滑らかにできない場合、それは「天井面」コーティングになります。 同様に、亜鉛真鍮にも同じ現象があります。 銅亜鉛の金属組織が不均一であると、めっき前処理時に亜鉛が銅より先に選択的に腐食し、母材にピットが発生します。 電気メッキ後、凹面塗装になります。

12.樹枝状コーティングの緩み。 メッキ液が汚れていると、主な金属イオンの濃度が高く、錯化剤が少なく、添加剤が少なく、陰極と陽極が近すぎて、電流密度が高すぎるため、樹枝状コーティングが緩い 現在のゾーンで簡単に形成できます。 緩いコーティングは発泡プラスチックのようなもので、枝が不均一で、指でコーティングを拭き取ることができます。

13.二重層コーティング。 二重層コーティングの形成は、めっき液の操作温度が比較的高いときに主に発生します。 電気めっきプロセス中、ワークピースはめっき浴から持ち上げられ、次に再びめっき浴に吊るされます。 この工程でワークを長時間持ち上げると、水分の蒸発によりワーク表面のめっき液が塩霜を析出し、ワークに付着します。 塩霜が次のメッキに間に合わない場合、塩霜の表面にコーティングがメッキされ、2 層の間に塩霜の層が挟まれた Huafu ビスケットのような 2 層コーティングが形成されます。

二層塗装を避けるため、めっき液中で数秒間振ってからめっきを行い、塩霜が溶けてから通電してください。

14. コーティングが黒ずんでいます。 コーティングが黒くなる主な理由は、特に電流密度の低い領域での、浴中の高金属および有機不純物です。 添加剤が不十分な場合、大きなメッキ領域の中央にも黒いコーティングが現れます。 温度が低すぎるとイオン活性が小さくなり、電流が高すぎると灰黒色のコーティングも形成されます。 金属不純物を処理するために、01-0.2A/dm2 の電気分解の陰極として波板を使用できます。 有機汚染は、3 ~ 5 g/l の活性炭で処理できます。 粒状、純水洗浄

15.鈍い剥離。 Ni42Fe合金は不動態化しやすいです。 めっき前の活性化には、酸化プロセスと酸化物溶解プロセスの 2 つの化学プロセスがあります。 酸化プロセスが不十分な場合、または酸化物が時間内に溶解できない場合、めっきされる表面に酸化物の残留物が残っていると、コーティングが剥がれたり粗くなったりします。

16.交換剥離。 同じワークピースに 2 つの異なる材料がある場合。 たとえば、銅基板の表面はニッケルメッキされており、切断およびせん断後に切断面に銅が露出しています。 強エッチング浴中の銅イオンが限界値まで増加すると、ニッケル層上に置換銅層が生成されやすくなる。 置換銅では、スズメッキ後にスズコーティングが剥がれます。 この場合、腐食性の強い液体のみを頻繁に更新して、変位剥離を回避できます。

17.油汚れの剥がれ。 メッキ前処理の油分が完全に除去されていないと、電気メッキ時に油分が付着した部分は塗装されません。 コーティングがかぶっていても、それも偽メッキです。 コーティングには、基材との結合力はありません。 風疹のように、塗膜が1枚1枚膨らみ、ふき取ると剥がれていきます。

18. ダーク ラウンド スポット コーティング。 パイプの放熱板などメッキ面積が大きいワークの場合。 浴中の不純物が多すぎたり、添加剤が不足していたりすると、ラジエーターブロックの中央に石膏のように灰色の黒い暗い丸い斑点コーティングが形成されます. 大面積の中心部は低電流域であるため、ここに不純物が集中しています。 または、添加剤が不足すると、浴の深さ能力が低下します。

19. コーティングに不均一な光沢と明らかな (視覚的な) 不均一な厚さがあります。 これは、添加剤を添加したばかりで、添加剤が十分に分散されていないため、浴特性が均一でないためです。 添加剤が均一に分散した後、欠陥は自然に消えます。

20. めっき液中の化学繊維が汚染されている。 化学繊維のフィラメントがコーティングに埋め込まれていることがわかります。 陽極バッグPPクロスはアイロンアイロンでこの欠点を克服できます。

21. めっき液がカビで汚染されている (PH4-5 環境はカビの発生に適しているため、主にニッケルめっき浴で見られます)。 メッキ層に多くのカビ細胞が埋め込まれていることが分かります。 この場合、消毒および滅菌対策を講じる必要があります。 カビ汚染を避けるために、生産ラインのシリンダー開放手順の実施に注意を払う必要があります。

22.コケは水を汚します。 ワークピースは、コケ生物を含む水ですすがれます。 コケは加工物に付着し、乾燥後は加工物に固着し、製品の品質に影響を与えます。 毎年春になると、コケによる汚染の可能性に注意を払い、予防意識を確立する必要があります。 コケが浴槽を汚すと、コケがコーティングに埋め込まれます。

23. コーティングの気孔率が高い。 コーティングの高い気孔率は、コーティングの外観に影響を与え、コーティングの保護特性に影響を与え、保管期間を短縮し、溶接性に影響を与え、コーティングは脆くなります。 その原因のほとんどは、メッキ液の汚れ、多くの金属不純物、多くの有機不純物です。 皮膜の気孔率を特定する方法は、めっき液の特性を直接特定することです。 研磨して脱脂したステンレス鋼板を、電気めっきエリアに約 0.5 ~ 1 時間掛けます。 コーティングがステンレス鋼板を完全に包み込み、エッジからコーティングを削り取ることができれば、コーティング全体を靭性よく引き裂いて、完全なコーティング シートを形成できます。 フィルムの正面図を日光に合わせます。 ポアが見られない場合は、めっき液の特性が良好であることを示します。 光透過電気(ポア)が少し見られる場合は、めっき液の特性が悪いことを示しています。 ステンレス鋼板の皮膜が剥がれず、鱗のように盛り上がっている場合は、めっき液の特性が非常に悪く、めっき液に大がかりな処理が必要であることを示しています。

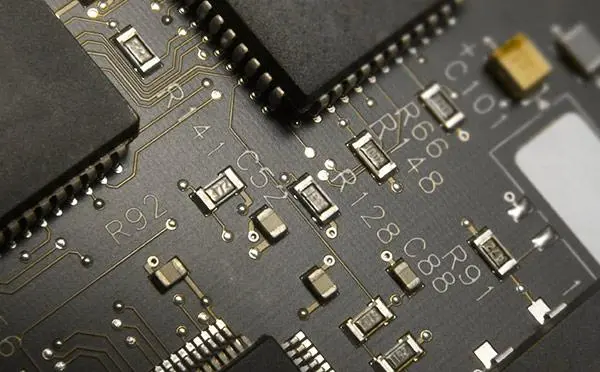

24. 同じハンガーのコーティングの厚さは定期的に変化します。 これは、カソードとアノードの図の投影が正しくない (カソードとアノードの相対位置が適切でない) ことと、電源ラインの分布が不均一であるためです。 同じラックのコーティングの厚さは規則的に異なります。 これは、ワークごとにフックの弾性接触抵抗が異なるためです。 密着性の良いコーティングの厚さは、密着性の良いコーティングの厚さと同じです。 それはラックの品質です。 同じタンクに 2 つのハンガーがある場合、一方はコーティングが厚く、もう一方はコーティングが薄くなります。これは、2 つのハンガーの老化度が異なるためです。 新しいハンガーの接触抵抗は小さく、コーティングは厚く、それ以外はそうです。 カソードとアノードの投影が正しい場合、2 つのハンガーの老化度は同じですが、コーティングの厚さは片側が厚く、反対側が薄く、定期的に変化します。 これは、片側のカソードの腐食または塩霜によるもので、電気的接触が悪くなります。 メッキ槽の両側で良好な導電性を確保し、一方の側で電源を入れた PCB の大きな電圧降下の欠点を解消するために、メッキ槽の長さがそれよりも長い場合、メッキ槽の両端に電源を入れる必要があります。 良好な電気的接触を維持するには、定期的なクリーニングが必要です。

25. 基板ワークの一部表面に黒い汚れがあります。 これには 2 つの理由が考えられます。

(1) ラックは経年劣化し、ひび割れが発生し、ひび割れから染み出した酸、アルカリ、塩分が圧縮空気でワークに飛散し、塗装を汚します。

(2) 洗浄水の水位が低く、ラック上層のワークを洗浄できない。 すすぎきれないワークや垂れ歯は薬液のしずくでクロスコンタミ。 したがって、すすぎ液のレベルは、ラックの上部にあるワークよりも高くする必要があります。

(3) 飛沫交差汚染。

(4) ガスに油が混じっている。

(5) 手作業による荷下ろし作業による汚染。

26. メッキおよび乾燥後の加工品の変色 (黄変) または短時間保管後の変色は、2 つの可能性のある状態です。

(1) 中和液の濃度が薄すぎ、温度が低すぎて膜を除去できない。

(2) PCB コーティングの結晶化が粗いため、すすぎやフィルムの除去が困難になります。

27. PCB コーティングの表面にスズ結節があります。 陽極泥がメッキ液を汚し、PP袋が漏れるからです。 アノードが溶解すると、一方ではイオンの形でめっき液に移動し、他方では原子や原子クラスターの形でめっき液に流れ込み、めっきを汚染します。 解決。 原子クラスターがワークピースに接触すると、コーティングに埋め込まれてスズノジュールが形成されます。

28.黒体は異色性です。 つまり、黒いプラスチックのパッケージが灰黒色になります。 これは、電気めっき前の前処理槽や中和槽でフレームが長時間アルカリ溶液に浸かり、黒体がアルカリによって侵食されたためです。 黒体の成分には、エポキシ、レベリング剤、硬化剤、老化防止剤、白色フィラー、メラニンなどがあります。黒体がアルカリで腐食すると、フィラーが露出します。 白+黒は灰色(異色)。