多層PCB基板は、高精度密度の微細サイズと小型サイズの2つの極端に発展します。 積層は多層基板製造における重要な工程であり、積層品質の管理は多層基板製造においてますます重要になっています。 したがって、多層基板の積層品質を確保するには、

電子技術の急速な発展により、プリント回路技術は継続的に発展しています。 PCB基板は片面から両面、多層へと発展し、多層基板の割合は年々増加しています。 多層基板は、高密度、高密度、薄型、大小と極端に発達しているのが特徴です。 積層は多層基板製造における重要な工程であり、積層品質の管理は多層基板製造においてますます重要になっています。 したがって、多層基板の積層品質を確保するためには、多層基板の積層工程をよく理解する必要があります。 長年にわたるラミネート加工の実践に基づいて、多層基板のラミネート加工の品質を技術的に向上させる方法を以下に要約します。

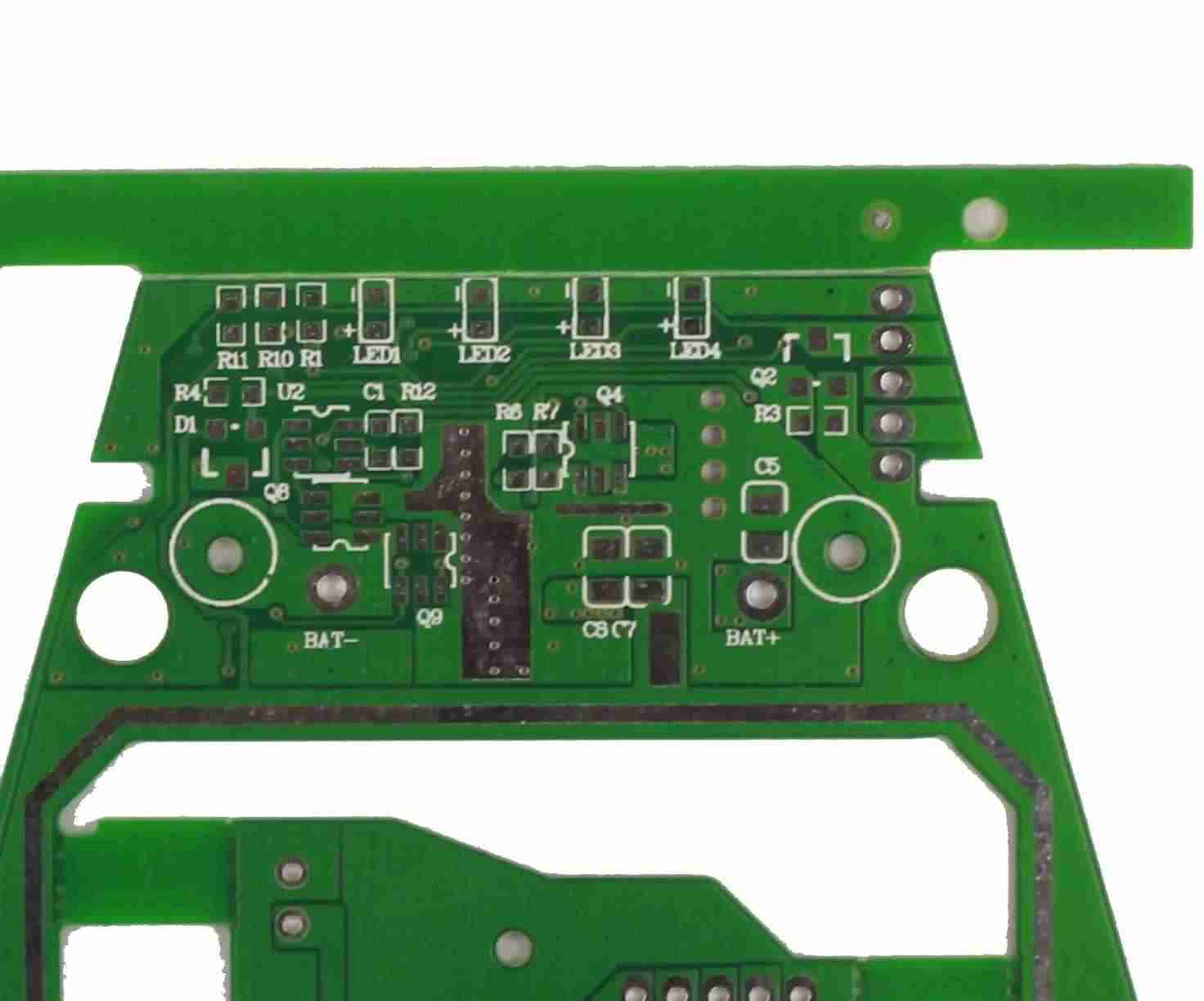

1、内側のコアプレートは、ラミネーションの要件を満たすように設計されています。

ラミネート機技術の漸進的な発展により、ホットプレスは以前の非真空ホットプレスから現在の真空ホットプレスに変わりました。 ホットプレスの工程は、見ることも触れることもできないクローズドシステム。 したがって、ラミネートする前に、内層の合理的な PCB 設計を行う必要があります。 参照要件の一部を次に示します。

1. コア プレートの厚さは、多層プレートの総厚さの要件に従って選択する必要があります。 コア プレートの厚さは一定で、偏差が小さく、切断方向は経度と緯度で一定でなければなりません。 特に 6 層を超える多層プレートの場合、各内層コア プレートの経度と緯度の方向は一致している必要があります。つまり、経度方向は経度方向と重なり、緯度方向は緯度方向と重なります。 不必要なプレートの曲がりを防ぎます。

2.コアプレートの全体寸法と有効ユニットの間に一定の距離が必要です。つまり、有効ユニットとプレートの端の間の距離は、材料を無駄にすることなくできるだけ大きくする必要があります。 一般的に、4層のプレート間の距離は10mm以上、6層のプレート間の距離は15mm以上必要です。 層の数が多いほど、距離が長くなります。

3. 位置決め穴の設計では、多層基板の層間の偏差を減らすために、多層基板の位置決め穴の設計に注意を払う必要があります。4 層基板の場合、3 つ以上の位置決め穴のみが必要です。 穴あけ用に設計されています。 穴あけ用の位置決め穴の設計に加えて、6 層を超える多層プレートの場合は、5 つ以上の重なった層用の位置決めリベット穴と、リベット用のツール プレート用の 5 つ以上の位置決め穴を設計する必要があります。 ただし、位置決め穴、リベット穴、工具穴の設計は層数が多いほど、設計穴の数が多くなり、位置もできるだけ端に近い位置に配置する必要があります。 主な目的は、レイヤー間の位置合わせのずれを減らし、生産と製造のためにより多くのスペースを残すことです。 標的形状は、射撃機による標的形状の自動認識の要件を可能な限り満たすように設計され、一般的には真円または同心円として設計されます。

4. 内部コアボードには、オープン、ショート、オープン回路、酸化があってはならず、ボードの表面はきれいで、残留フィルムがあってはなりません。

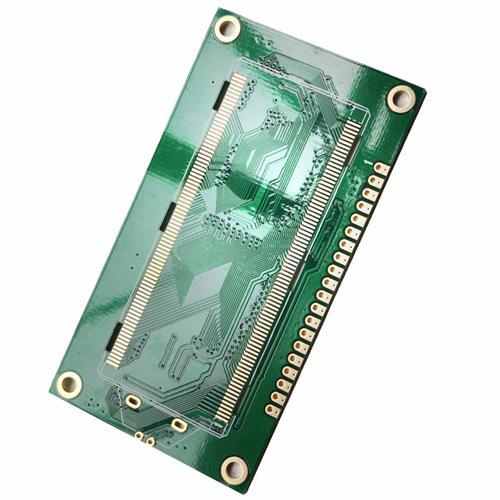

2、 PCB ユーザーの要件を満たし、適切な PP および CU フォイル構成を選択します。

PPに対するお客様の要求は、主に誘電体層の厚さ、誘電率、特性インピーダンス、耐電圧、ラミネート表面の平滑性に表れます。 したがって、PP を選択するときは、次の側面に従って選択できます。

1. 積層時にプリント配線の隙間を樹脂で埋めることができます。

2. ラミネート間の空気と揮発性物質は、ラミネート中に完全に除去できます。

3. 多層プレートに必要な中間層の厚さを提供できます。

4. 接着強度と滑らかな外観を確保できます。

長年の生産経験に基づいて、PP は 7628、7630 または 7628+1080、7628+2116 などで 4 層ラミネートに構成できると考えています。 1080 または 2116 は 6 層以上の多層基板用の主な PP であり、7628 は主に中層の厚さを増やすために使用されます。 同時に、ミラー効果を確保し、曲がりを防止するために、PP を対称に配置する必要があります。

5. CU ホイルは、主に PCB ユーザーの要件に応じてさまざまなモデルで構成されており、CU ホイルの品質は IPC 基準を満たしています。

3、インナーPCBコアボードの加工技術

多層基板を積層する場合、内層コア基板の処理が必要です。 内層板の処理工程には、黒色酸化処理工程と褐変処理工程があります。 酸化処理工程は、内層銅箔に黒色酸化皮膜を形成する工程であり、黒色酸化皮膜の厚さは0.25~4)である。 50mg/cm2。 ブラウニング工程(水平ブラウニング)は、内側の銅箔に有機皮膜を形成する工程です。 インナーラミネート処理工程の役割は次のとおりです。

1. 内側の銅箔と樹脂の接触比表面積を大きくし、密着性を高めます。

2. 流動時の銅箔上の溶融樹脂の効果的な濡れ性を高め、流動樹脂が酸化皮膜に浸透する十分な能力を持ち、硬化後に強力なグリップを示します。

3. 液体樹脂中のジシアンジアミド硬化剤が高温で分解するのを防ぎます。これは、銅表面への水の影響です。

4. 湿式工程における多層板の耐酸性を向上させ、ピンクサークルを防止することができます。

4、ラミネートパラメーターの制御は、主に「温度、圧力、時間」の有機的なマッチングを指します。

1. 温度とラミネーションのプロセスには、いくつかの重要な温度パラメーターがあります。 つまり、樹脂の溶融温度、樹脂の硬化温度、ホット ディスクの設定温度、材料の実際の温度、および加熱速度の変化です。 融解温度とは、温度が70℃まで上昇したときに樹脂が溶け始めることを意味します。 樹脂がさらに溶けて流動し始めるのは、まさに温度がさらに上昇するためです。 70~140℃の間は樹脂が流れやすい温度です。 樹脂に接着剤を充填して湿らせることができるのは、まさに樹脂の流動性によるものです。

温度が徐々に上昇するにつれて、樹脂の流動性は小から大へ、次に小へと変化します。 最終的に温度が160~170℃に達すると樹脂の流動性が0になり、この時の温度を硬化温度と呼びます。 樹脂の充填性と湿潤性を高めるには、加熱速度を制御することが重要です。 加熱速度は、ラミネート温度の実施形態です。つまり、温度が上昇するタイミングと温度を制御します。 加熱速度の制御は、ラミネート品質の重要なパラメーターです。 昇温速度は通常 2 ~ 4 ℃/MIN に制御されます。 加熱速度は、さまざまな種類と量の PP に密接に関連しています。 7628PP の場合、加熱速度を 2 ~ 4 ℃/分と速くすることができます。 1080 と 2116PP の場合、昇温速度は 1.5 ~ 2 ℃/min で制御できます。 同時に、大量のPPがあり、加熱速度が速すぎるため、PPの濡れ性が悪く、樹脂の流動性が大きく、時間が短いため、加熱速度を速すぎることはできません。 スライドを起こしやすく、ラミネート品質に影響を与えます。 ホットプレートの温度は、主にPCB鋼板、鋼板、クラフト紙などの熱伝達に依存し、一般に180〜200℃です。

2. 多層基板の圧力および積層圧力は、樹脂が層間キャビティを満たし、層間ガスおよび揮発性物質を排出できるかどうかという基本原則に基づいています。 ホットプレスはノンバキュームプレスとバキュームホットプレスに分かれますので、加圧から加圧する部分があります。 二段加圧と多段加圧。 一般的な非真空プレスは、一般加圧と2段加圧を採用。 真空排気部は二段加圧と多段加圧を採用。 マルチセクション加圧は、通常、高く、細かく、薄い多層プレートに使用されます。 圧力は、一般に、P P サプライヤーから提供された圧力パラメーターに従って決定され、通常は 15 ~ 35 kg/cm2 です。

3.時間と時間のパラメーターは、主にラミネーション圧力時間、温度上昇時間、ゲル化時間などの制御です。2段階ラミネーションと多段ラミネーションの場合、ラミネーションの品質を制御する鍵は、 メイン圧力と初期圧力からメイン圧力への変換時間を決定します。 主圧力の適用が早すぎると、樹脂の押し出しと接着剤の流動が過剰になり、PCB ラミネート、薄い基板、さらにはスライド プレートの接着剤が不足することになります。 本圧を加えるのが遅すぎると、接合界面の不安定化、空洞、気泡などの欠陥が発生します。