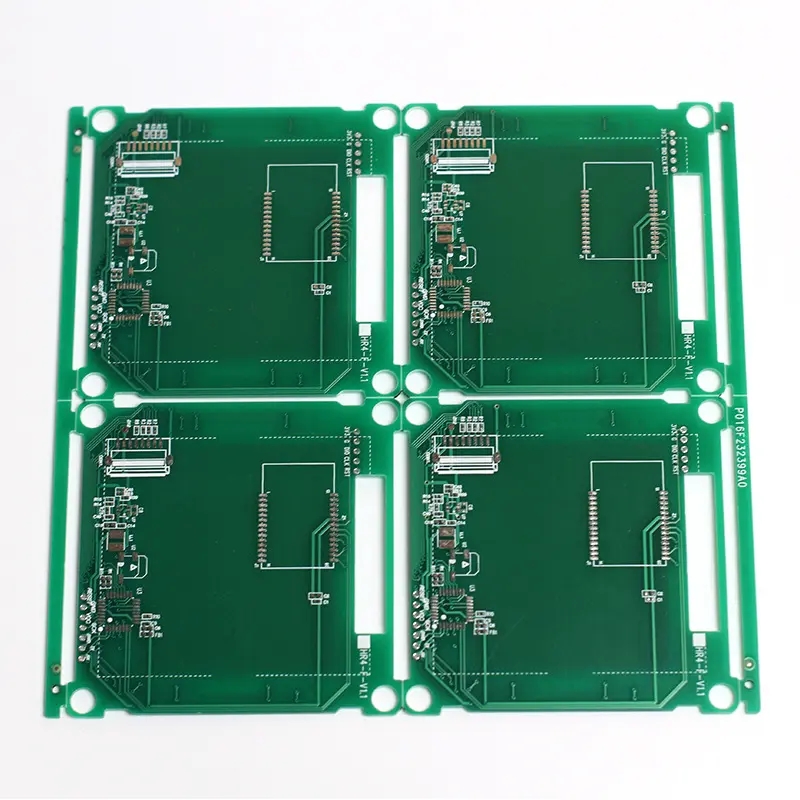

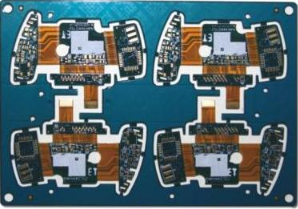

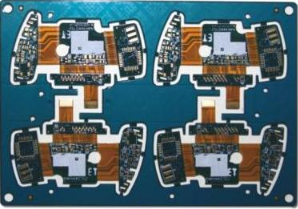

プリント回路基板のはんだマスクは永久保護層であり、はんだ保護、保護、絶縁抵抗の向上の機能があるだけでなく、回路基板の外観品質にも大きな影響を与えます。 初期のソルダー マスク印刷では、PCB ソルダー マスク ネガを使用してスクリーン グラフィックを作成し、次に UV 硬化型ソルダー マスク インクを印刷しました。 印刷のたびに、画面の変形や不正確な位置合わせなどの理由により、余分なソルダー マスクがボンディング パッドに残ります。これを削るのに長い時間がかかり、多くの人手と時間がかかります。 液状の感光性ソルダーレジストインキで画面描画不要。 空のスクリーン印刷と接触露光を採用しています。 このプロセスは、位置合わせ精度が高く、はんだマスクの接着力が強く、はんだ付け性が良好で、生産効率が高く、徐々に光硬化インクに取って代わりました。

1. PCB プロセス フロー

ソルダーマスクネガ作成→ネガ位置決め穴あけ→プリント基板洗浄→インキ準備→両面印刷→仮乾燥→露光→現像→熱硬化

2. キープロセスの分析

(1)プリベーク

予備乾燥の目的は、インクに含まれる溶剤を蒸発させて、PCB ソルダー マスクがくっつかないようにすることです。 インクが異なると、予備乾燥の温度と時間が異なります。 プレベーク温度が高すぎたり、乾燥時間が長すぎたりすると、現像が不十分になり、解像度が低下します。 前乾燥時間が短すぎたり、温度が低すぎたりすると、露光時にネガフィルムが貼り付きます。 現像時にソルダーレジストが炭酸ナトリウム溶液に浸食され、表面の光沢が失われたり、ソルダーレジストが膨張して脱落したりすることがあります。

(2) ばく露

露出はプロセス全体の鍵です。 ポジ画像の場合、光の散乱により、パターンやラインのエッジ部分のソルダーマスクが光に反応し(主にソルダーマスクに含まれる感光性ポリマーが光に反応)、残膜が発生し、解像度が低下します。 その結果、現像されたパターンが小さくなり、線が細くなります。 露出した場合

不足すると逆に展開図が大きくなり、線が太くなります。 この状況はテストによって反映される可能性があります。露光時間が長い場合、測定された線幅は負の許容値です。 露光時間が短い場合、測定された線幅は正の許容範囲です。 実際の PCB プロセスでは、「光エネルギー インテグレータ」を選択して、最適な露光時間を決定できます。

(3) インキ粘度調整

液状感光性ソルダーレジストインキの粘度は、主に硬化剤と主剤の比率とシンナーの添加量で決まります。 硬化剤の添加量が少ないとインキ特性のバランスが崩れる場合があります。 硬化剤混合後、常温で反応し、粘度変化は以下の通りです。

30分以内:インキ主剤と硬化剤が完全に一体化しておらず、流動性が十分でなく、印刷中にスクリーンがブロックされます。

30分~10時間:インキの主剤と硬化剤が完全に一体化し、適度な流動性があります。

10時間後:インク自体のPCB材料同士の反応が活発になり、流動性が増し、印刷不良が発生。 硬化剤を混合してからの時間が長いほど、樹脂と硬化剤が十分に反応し、インキの光沢が良くなります。 インキにツヤを出し、印刷適性を良くするために、硬化剤を混ぜてから30分放置するのが良いです。

希釈剤の添加量が多すぎると、インクの耐熱性や硬化性に影響を与えます。 つまり、液体感光性ソルダーレジストインクの粘度調整は非常に重要です。粘度が高すぎると、スクリーン印刷が困難になります。 スクリーンプレートはスクリーンにくっつきやすいです。 粘度が薄すぎ、インク中の揮発性溶剤が多く、予備硬化が困難です。

インキの粘度は回転式粘度計で測定します。 PCBの製造では、異なるインクや溶剤に応じて粘度の最適値を調整する必要があります。