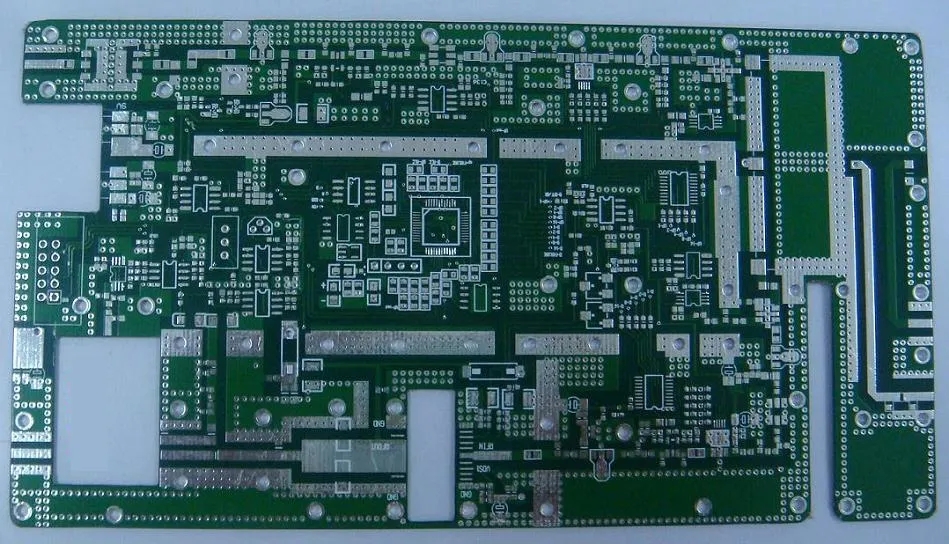

PCBフライス加工の精密制御技術と方法

PCB 製造、PCB 設計、および PCBA 処理メーカーは、PCB フライス加工の精度管理スキルと方法を説明します。

PCB NCフライス盤のフライス加工技術には、工具方向、補正方法、位置決め方法、フレーム構造、および工具設定点の選択が含まれます。 どちらもフライス加工の精度を確保するための重要な側面です。

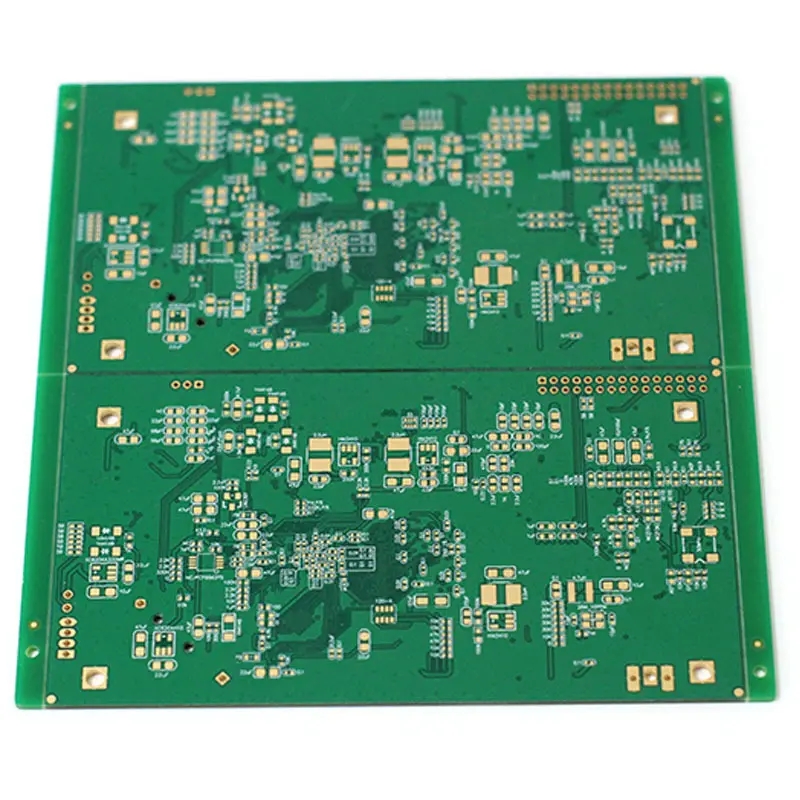

ツールの方向と補正方法:

フライス カッターがプレートに切り込むとき、カットされる片側は常にフライス カッターの刃先に面し、反対側は常にフライス カッターの刃先に面します。 前者は滑らかできれいな加工面と高い寸法精度を持っています。 スピンドルは常に時計回りに回転します。 したがって、スピンドルが固定され、ワークテーブルが固定され、スピンドルが移動するかどうかにかかわらず、NC フライス盤は、PCB の外部輪郭をフライス加工するときに反時計回りのツール パスを採用する必要があります。 これは一般にアップミリングと呼ばれます。 基板内部のフレームやスロットの加工には、フォワードミーリング方式を採用。 フライス盤補正とは、フライス加工時に工作機械が自動的に設定値をインストールすることで、フライスカッターが設定されたフライスカッターの直径の半分、つまり半径距離をフライスラインの中心から自動的にオフセットすることです。 プロファイルはプログラム設定と一致しています。 同時に、工作機械に補正機能がある場合は、プログラムを使用する際の補正方向と指令に注意が必要です。 補正コマンドを誤って使用すると、PCB 形状は、フライスの直径の長さと幅に相当するサイズを増減します。

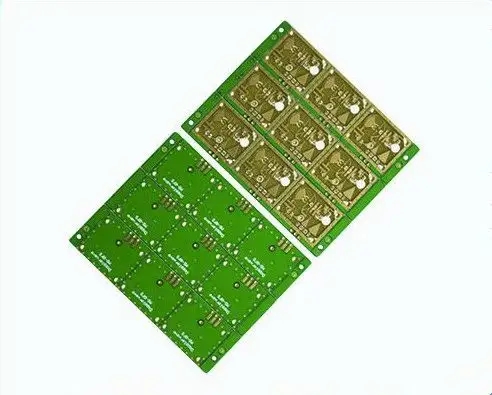

位置決め方法と切断点:

ポジショニング方法は 2 つのタイプに分けることができます。 1つは内部ポジショニング、もう1つは外部ポジショニングです。 ポジショニングは、プロセス設計者にとっても非常に重要です。 一般に、配置スキームは、回路基板の製造前に決定する必要があります。

内部配置が一般的な方法です。 いわゆる内部位置決めは、プリント基板の取り付け穴、プラグ穴、またはその他の非金属穴を位置決め穴として選択することです。 穴の相対位置は、できる限り対角線上に配置し、できる限り大きな穴を選択する必要があります。 金属化された穴は使用してはなりません。 穴のコーティングの厚さの違いは、選択した位置決め穴の一貫性に影響するためです。 同時に、ボードを取るときに穴の中や穴の表面の端にあるコーティングを損傷しやすくなります。 プリント基板の位置決めを確保する上でピン数は少ない方が良い。 通常、小さいプレートには 2 ピン、大きいプレートには 3 ピンが使用されます。 利点は、正確な位置決め、プレート形状の小さな変形、高精度、良好な形状、および高速のフライス加工です。 その欠点は、プレートに多くの種類の穴があり、さまざまな直径のすべての種類のピンを準備する必要があることです。 プレートに利用可能な位置決め穴がない場合、製造の初期段階でプレートに位置決め穴を追加することについて顧客と話し合うのは面倒です。 同時に、プレートの種類ごとに異なるフライス テンプレートの管理は、より面倒でコストがかかります。

外部位置決めは、別の位置決め方法で、フライス盤の位置決め穴としてプレートの外側に位置決め穴を追加することです。 管理しやすいのがメリットです。 初期の生産が標準化されている場合、一般的に約 15 種類のフライス テンプレートがあります。 外部位置決めを使用しているため、基板を一度にフライス加工することはできません。そうしないと、回路基板、特にパネル アセンブリが損傷しやすくなります。 フライスカッターと集塵機が基板を持ち出すため、基板が破損し、フライスが壊れます。 節ごとに関節点を切り取り保存する方式を採用。 まず、プレートをフライス加工します。 ミリングが完了すると、プログラムが中断され、プレートをテープで固定します。 プログラムの 2 番目のセクションを実行し、3 mm から 4 mm のドリル ビットを使用してジョイント ポイントをドリルで開けます。 その利点は、テンプレートが安価で管理しやすいことです。 取り付け穴や基板の位置決め穴のないすべての回路基板のフライス加工に使用できます。 小さな職人さんでも扱いやすいです。 特に、CAMなどの高度な生産要員の生産を簡素化し、基材の稼働率を最適化できます。 欠点は、ドリル ビットの使用により、PCB に少なくとも 2 ~ 3 個の凸点があり、顧客の要件を満たさない可能性があることです。 製粉時間は長く、労働者の労働強度はやや高いです。

フレームと下部ツール ポイント:

フレームの製造は、回路基板の初期の製造に属します。 フレームの設計は、電気めっきの均一性だけでなく、フライス盤にも影響を与えます。 フレームがうまく設計されていないと、変形しやすく、ボードをフライス加工するときに小さな破片がいくつか発生します。 くずブロックは、ダスト吸引チューブを塞いだり、高速回転フライスカッターを破損させたりします。 フレームの変形は、特にミリングボードを外部に配置する場合に、完成したボードの変形を引き起こします。 さらに、切断点と処理順序が適切に選択されているため、フレームが最大の強度と最速の速度を維持できます。 フレームが変形しやすく、プリント基板は選別不良で廃盤。

フライス加工パラメータ:

プリント回路基板の形状は超硬フライスで切削され、フライスの切削速度は一般に 180 ~ 270 m/min です。 計算式は次のとおりです(参考のみ)。

S=pdn/1000(m/分)

ここで: p: PI (3.1415927)

d: フライスカッターの直径、mm

n; フライスカッター速度、r/min

PCB メーカー、PCB 設計者、および PCBA メーカーは、PCB フライス加工の精度管理スキルと方法について説明します。