基板技術者:セラミック基板加工技術

PCB製造、PCB設計、PCBA処理メーカーが説明するPCBエンジニア:セラミックPCB処理技術

基板工場におけるセラミック製品の製造技術には、さまざまな種類があります。 乾式プレス、グラウト、押し出し、射出、テープキャスティング、静水圧プレスなど、30種類以上の製造方法があると言われています。 電子セラミック基板は「フラット」(正方形または円形)であるため、形状が複雑ではなく、乾式成形と加工の製造プロセスが単純でコストが低いため、ほとんどが乾式成形を使用しています。 ドライプレスされたフラットな電子セラミックスの製造プロセスには、主に、ブランク成形、ブランクの焼結と仕上げ、基板上への回路形成の 3 つの側面があります。

1. グリーンブランクスの製造(フォーミング)

高純度の酸化アルミニウム(Al2O3含有量95%以上)粉末(数百ミクロンから数十ミクロンまで、用途や製造方法によって異なる粒子サイズが必要です)と添加剤(主に接着剤、分散剤など)を使用します。 )「スラリー」または処理材料を形成します。

(1) グリーン ブランク (または「グリーン ブランク」) は、乾式プレスによって作られます。

ドライプレスブランクは、高純度の酸化アルミニウム(電子セラミックスに使用される酸化アルミニウムの含有量は92%以上で、ほとんどが99%)粉末(ドライプレスに使用される最大粒子サイズは60を超えてはならない)でできています μ m. 押出、テープキャスティング、および射出に使用される粉末の粒子サイズは、1 μ M 以内に制御する必要があります) 適切な可塑剤と接着剤を加え、均一に混合し、ブランクを乾式プレスします。 現在、その正方形または円形のピースの生成は、0.50 mm または ≤ 0.3 mm (プレートのサイズに関連) に達する可能性があります。

ドライプレス後のブランクは、焼結前に外形寸法や穴あけなどの加工が可能ですが、焼結による寸法収縮の補正(収縮寸法の拡大)には注意が必要です。

(2) 未加工のビレットは、テープ キャスティングによって製造されます。

製造+テープキャスティング(テープキャスティングマシンで金属または耐熱ポリエステルベルトに糊を均一に塗布)+乾燥+トリミング(穴あけ等の加工も可能)+脱脂+焼成などの糊流し工程( 酸化アルミニウム粉末+溶剤+分散剤+結合剤+可塑剤など)。 自動で大量生産が可能です。

2.グリーンブランクの焼結と焼結後の仕上げ。 セラミック基板の生の部品は、多くの場合、「焼結」し、焼結後に仕上げる必要があります。

(1) グリーンブランクの焼結。

セラミック生ビレットの「焼結」とは、乾式プレスなどの「焼結」工程を経て、揮発・燃焼・押し出しにより、生ビレット(体積)中の空洞、空気、不純物、有機物を除去する工程を指し、 アルミナ粒子間の密接な接触またはロングの形成(結合)を達成するように。 そのため、セラミックグリーンビレット(グリーンビレット)の焼結後、重量減少、寸法収縮、形状変形圧縮強度が増加し、気孔率が減少します。 セラミックグリーン体の焼結方法は次のとおりです。 ①常圧焼結法、圧力なしで焼結すると大きな変形が生じます。 ② 加圧(ホットプレス)焼結法:加圧下で焼結することにより、良好な平坦な製品を得ることができ、現在最も採用されている方法である。 ③ 熱間静水圧加圧焼結法は、高圧・高熱ガスを用いた焼結法です。 全体の製品は、同じ温度と圧力で完成した製品です。 諸特性のバランスが取れており、コストが高い。 この焼結方法は、軍用反射板、核燃料、砲身、その他の製品など、付加価値製品、または航空宇宙、国防、軍事製品でよく使用されます。

ドライプレスされたアルミナ生ビレットの焼結温度は、ほとんどが 1200 ℃ から 1600 ℃ の間です (組成とフラックスに関連)。

(2) 焼結(調理)ブランクの仕上げ加工。

ほとんどの焼結セラミック ブランクは、次の目的で仕上げる必要があります。 ① 平坦な表面を得る。 グリーンブランクの高温焼結プロセス中に、グリーンブランク内の粒子、空隙、不純物、有機物などの不均一な分布により、変形、不均一な高さ(凹凸)または過度の粗さと差が発生します。 これらの欠陥は、表面仕上げによって解決できます。 ②鏡のように反射する高仕上げ面を得る、または潤滑性(耐摩耗性)を向上させる。

表面研磨処理は、研磨材(SIC、B4Cなど)やダイヤモンドペーストを使用し、粗い砥粒から細かい砥粒まで段階的に表面を削っていきます。 一般的には、AlO粉末やダイヤモンドペーストのμ M 、レーザーや超音波処理により≦1が採用されています。

(3)ストロング(スチール)処理。

表面研磨後の表面の機械的強度(曲げ強度など)を向上させるために、電子線真空コーティング、スパッタリング真空コーティング、化学蒸着などの方法でシリコン化合物膜の層をコーティングすることができ、機械的強度 1200℃~1600℃の熱処理でセラミックスブランクの焼付率が大幅にアップ!

3. 基板上に導体パターン(回路)を形成

セラミック基板上に導電パターン(回路)を加工するには、まず銅箔でコーティングされたセラミック基板を作成し、次にプリント回路基板技術に従ってセラミックプリント基板を作成します。

(1)銅張りセラミック基板を形成する。 現在、銅クラッドセラミック基板を形成するには2つの方法があります。

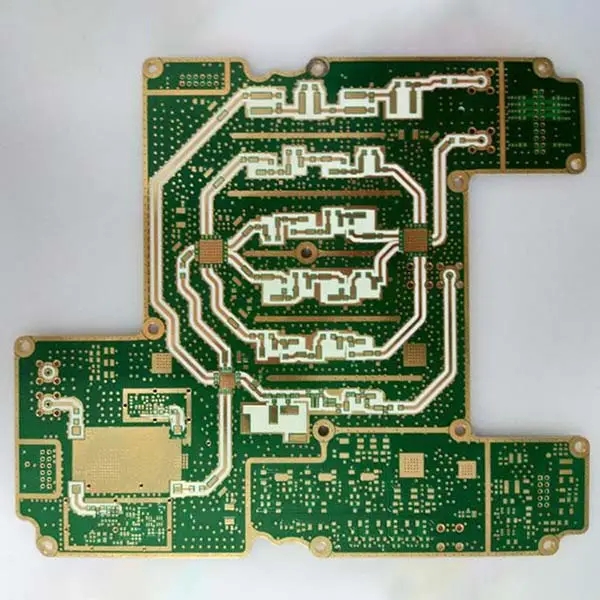

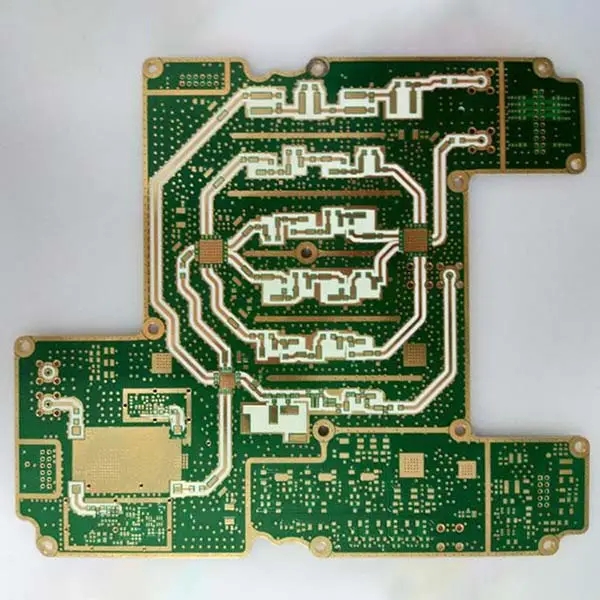

①ラミネート方式。 片面酸化銅箔とアルミナセラミックス基板をホットプレスで成形します。 すなわち、セラミック表面を処理(レーザー、プラズマなど)して活性化または粗面化した後、「銅箔+耐熱接着層+セラミック+耐熱接着層+銅箔」のように積層します。 」、その後1020℃〜1060℃で焼結して、両面銅張セラミック積層板を形成します。

②電気メッキ法。 プラズマ処理後、セラミック基板を「チタン膜スパッタ+ニッケル膜スパッタ+銅膜スパッタ」する。 次に、必要な銅の厚さまで通常の銅メッキを行い、両面銅張セラミック基板を形成します。

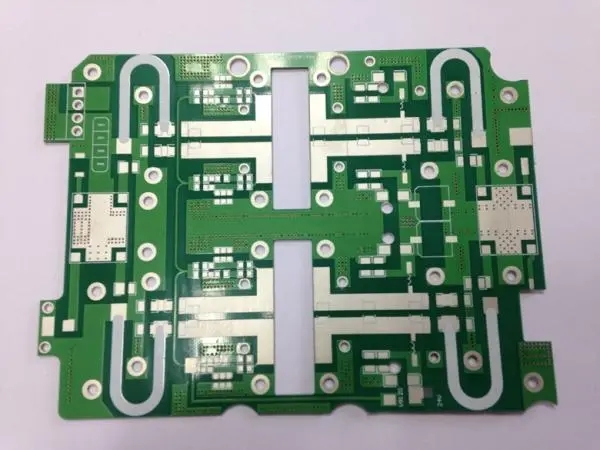

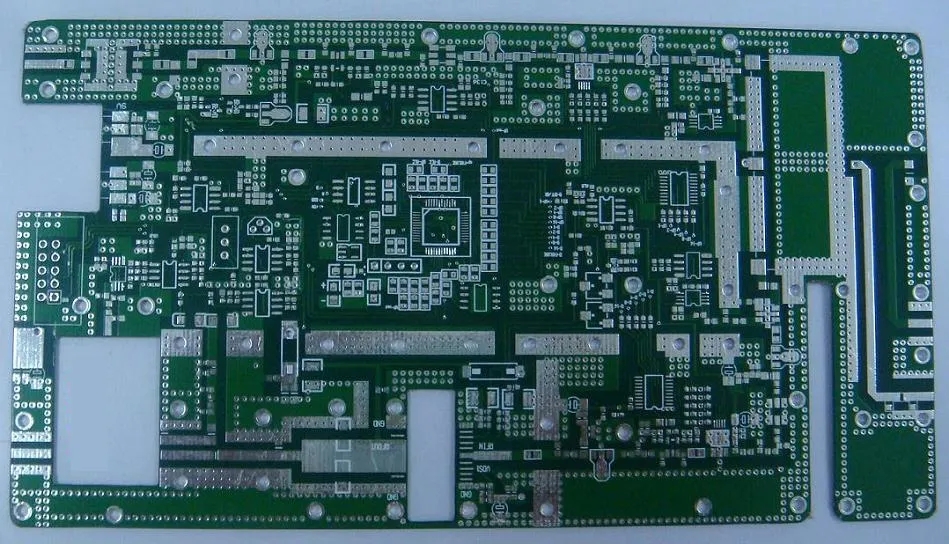

(2) 片面および両面セラミック PCB ボードの製造。 片面および両面銅張りセラミック基板は、従来の PCB 製造技術に従って使用されます。

(3)セラミック多層板の製造。

①絶縁層(酸化アルミニウム)を片面基板、両面基板に塗布、焼成、配線、焼成を繰り返して多層基板を形成するか、テープキャスティング製造技術を用いて完成させます。

② セラミック多層板はテープキャスティング法で製造されています。 グリーンストリップはテープキャスティングマシンで形成され、セラミック多層プレートは、穴あけ、プラグイン(導電性接着剤など)、印刷(導電性回路など)、切断、ラミネート、静水圧プレス焼結によって形成できます。

注:テープキャスティング法・・・流れるようなグルー液を作る工程(アルミナ粉末+溶剤+分散剤+バインダー+可塑剤等を均一に混合+ふるいにかける)+テープキャスティング(グルー液を金属や耐熱ポリエステルベルトに均一に塗布) テープキャスティングマシンで)+乾燥+トリミング+脱脂+焼結.

つまり、セラミック PCB は PCB のカテゴリに属し、PCB 工場の発展と進歩の派生と拡張の結果でもあります。 将来的には、PCB 分野で重要なタイプの 1 つを形成する可能性があります。 セラミック PCB は、最高の熱伝導性絶縁媒体、高融点、熱寸法安定性などの利点を備えているため、高温および高熱伝導率の分野でのセラミック PCB の応用には、幅広い発展の見通しがあります。 PCB 製造、PCB 設計、および PCBA 処理メーカーが、PCB エンジニア: セラミック PCB 処理技術について説明します。