PCBテスタビリティ技術の開発について詳しく解説

PCB メーカー、PCB 設計者、PCBA メーカーが PCB テスタビリティ技術の開発経路を説明

機能検査技術の復活は、表面実装デバイスや回路基板の小型化の必然的な結果です。 システムが小さすぎてベースの内部を検出できない場合は、機能テストが使用されるシステムの外部を処理する入力チャネルと出力チャネルしかありません。

この状況は、30 ~ 40 年前の機能テストの初期の開発とまったく同じです。 しかし、過去と異なるのは、今日の機能テスト計測器 (PXI、VXI など) の国際標準がますます成熟し、標準計測器モジュールと仮想計測器ソフトウェア技術が広く使用されていることです。 将来の機能テスト機器の汎用性と柔軟性を向上させ、コストの削減に役立ちます。 同時に、回路基板のテスト容易化設計、さらには VLSI のテスト容易化設計を機能テスト技術に移植することもできます。 バウンダリ スキャン技術の標準インターフェイスと対応するテスト容易性設計を使用して、機能テスターを使用して、オンライン テスト装置と同様にシステムをオンラインでプログラムできます。 間違いなく、将来の機能テスト担当者は、「適格または不適格」という文よりもはるかに多くの情報を教えてくれるでしょう。

表面実装デバイスと回路は、果てしない小型化の過程にあり、いくつかの関連するテスト技術の廃止と進化を絶え間なく推進してきました。 電子製品の小型化という進化の圧力の下で、技術は種と同様に、「適者生存」という単純なルールに従います。 検査技術の発展を注視することは、将来を予測するのに役立ちます。

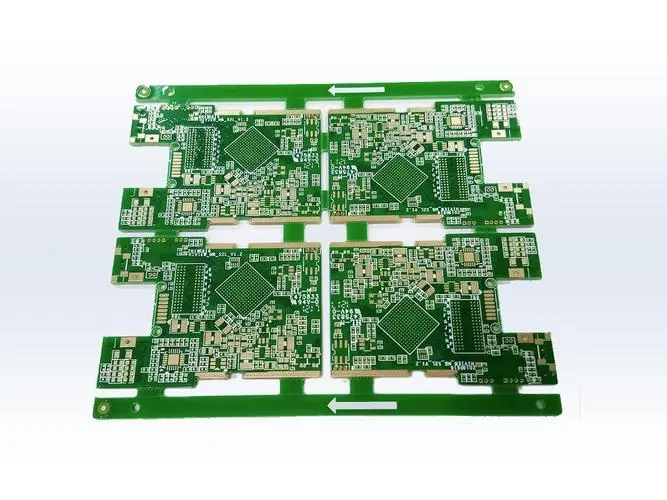

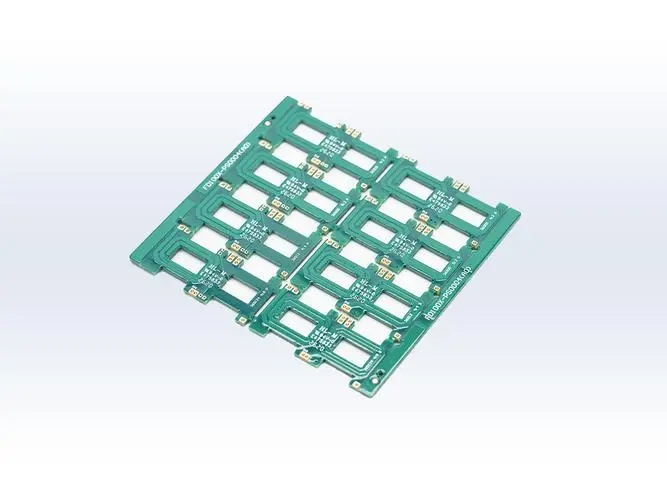

表面実装技術(SMT)がジャック実装技術に徐々に取って代わり始めて以来、回路基板に搭載されるデバイスはますます小さくなり、基板の単位面積に含まれる機能はますます強力になりました。

パッシブ表面実装デバイスに関する限り、10 年前に広く使用されていた 0805 デバイスは、今日の同様のデバイスの総数の約 10% しか占めていません。 0603 デバイスの消費量も 4 年前に減少し始め、0402 デバイスに置き換えられました。 現在、より小型の 0201 デバイスがますます普及しています。 0805から0603に変わるのに約10年かかりました。間違いなく小型化が加速する時代です。 次に、表面実装集積回路を見てください。 10 年前に主流だった 4分割フラットパッケージ (QFP) から今日の Flip chip (FC) テクノロジまで、薄型スモール ピン パッケージ (TSOP)、球状アレイ パッケージ (BGA)、および マイクロ球面アレイ パッケージ( μ BGA)、チップ スケール パッケージ(CSP)など。 チップ パッケージ技術の進化を通じて、デバイスの表面積と高さが大幅に縮小され、デバイスのピン密度が大幅に減少したことが主な特徴です。 増加しました。 同じ論理機能の複雑さを持つチップに関しては、フリップ チップ デバイスの面積は元のクワッド フラットパック デバイスの面積のわずか 9 分の 1 であり、高さは元の約 5 分の 1 にすぎません。

マイクロ パッケージ コンポーネントと高密度 PCB は、新たなテストの課題をもたらします

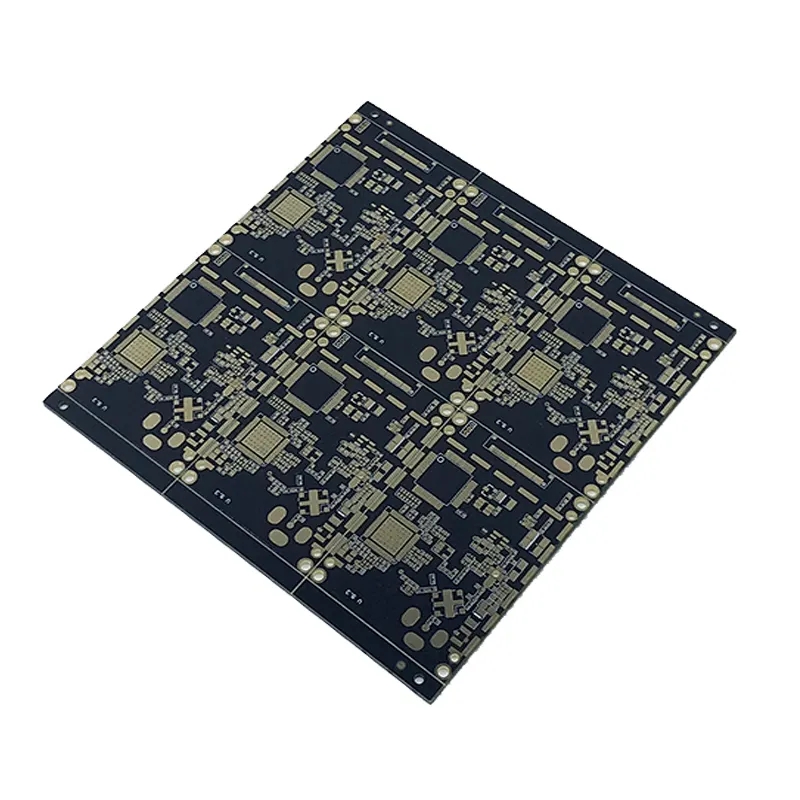

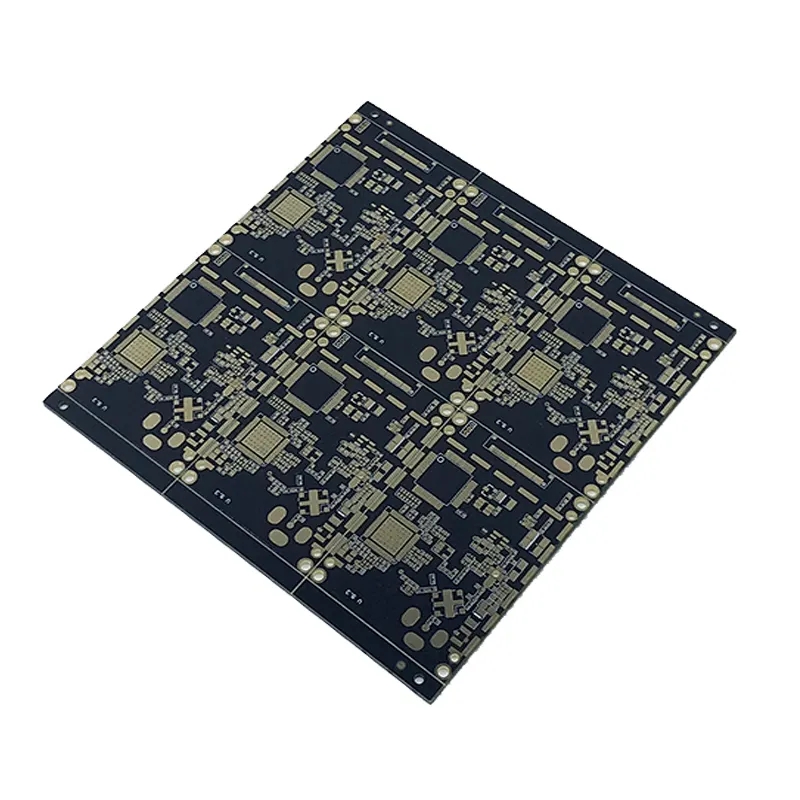

表面実装デバイスの小型化とそれに続く高密度回路の実装は、テストに大きな課題をもたらしました。 従来の手作業による目視検査は、適度に複雑な回路基板 (300 個のデバイスと 3500 個のノードを持つ単一パネルなど) にも適していません。 経験豊富な 4 人の検査員に同じ基板のはんだ接合部の品質検査を 4 回依頼したことがありました。 その結果、最初の検査員は 44% の欠陥を発見し、2 番目の検査員と最初の検査員は 28% の一貫性を持ち、3 番目の検査員と最初の 2 人の検査員は 12% の一貫性を持ち、4 番目の検査員と最初の 3 人の検査員はわずか 6% しか発見できませんでした。 一貫性。 このテストは、手作業による目視検査の主観性を明らかにしました。これは、非常に複雑な表面実装回路基板にとって信頼性も経済性もありません。 しかし、マイクロ球面アレイ ノン パッケージ、チップ スケール パッケージ、およびフリップ チップを使用した表面実装回路基板を目視で検査することは事実上不可能です。

さらに、ピン間隔の縮小と表面実装デバイスのピン密度の増加により、ニードルベッドオンラインテストも「足がかりがない」というジレンマに直面しています。 北米電子製造計画機構の予測によると、2003 年以降、高密度実装の表面実装回路基板に対して、オンライン テストを使用して十分なテスト カバレッジを達成することはできなくなります。 1998 年の 100% テスト カバレッジに基づいて、テスト カバレッジは 2003 年以降は 50% 未満、2009 年以降は 10% 未満になると推定されます。 オンライン テスト技術では、これ以上考慮する必要はありません。 将来のテスト カバレッジが 10% 未満であるという理由だけで、このテクノロジは将来破綻します。

それでは、人間の視覚が機能せず、機械のプローブがどこにも触れない場合、回路基板を最終的な機能テストに渡すことができますか? 数分間のテストに耐えることができますが、回路基板が壊れているかどうかしかわかりませんが、「ブラックボックス」で何が起こるかわかりませんか?

以上の難しさから、光検査技術がもたらす新たな検査体験技術の開発は止まるところを知りません。 試験・検査機器メーカーは、自動光学検査装置やX線検査装置などの製品を導入して、課題に対応しています。

実際、これら 2 つのデバイスは、回路基板製造業界で広く使用される前に、半導体チップの製造およびパッケージング プロセスで広く使用されていました。 しかし、表面実装デバイスや高密度回路基板の小型化によって引き起こされるテストの難しさに真に対処するには、さらなる革新が必要です。

同時に、業界のオンラインテストおよび機能テスト機器の主要メーカーは、将来の開発動向に対応できていません。 自動光学検査装置やX線検査装置の比較的小規模なメーカーを買収し、関連技術をいち早く習得して市場に参入する戦略だ。

自動光学検査技術であろうと自動 X 線検査技術であろうと、手作業による目視検査では対応できない作業を完了するのに役立ちますが、その信頼性は完全に満足できるものではありません。 これらの技術は、コンピュータの画像処理技術に大きく依存しています。 元の光学画像や X 線画像から得られる情報が不十分であったり、画像処理アルゴリズムが有効でない場合、誤った判断につながる可能性があります。 幸いなことに、技術者は光学技術と X 線技術の応用においてかなりの経験を蓄積してきたため、今後数年間で、高解像度の回路基板の光学画像と真の 3 次元 X 線画像を生成する技術が開発されることが期待されています。 進歩します。

さらに、今日の比較的安価なストレージとコンピューティング技術により、大容量の画像情報を処理することが可能になりました。 この分野で革新が必要なのは、画像処理のアルゴリズムであり、最も基本的な画像強調とパターン認識技術とエキスパート システムの組み合わせです。 これらのエキスパートシステムは、回路基板の設計・製造データ(CAD-CAM)を基に、生産ラインの経験データと組み合わせて、自己学習を行い、検査と判断のアルゴリズムを自己改善することができます。 この分野で考えられるもう 1 つの開発方向は、スペクトルの範囲を拡大することです。 現在、業界では、回路基板の電源を入れたときに回路基板の赤外線画像をキャプチャして分析する試みが始まっています。 赤外線画像を標準画像と比較することで、「過熱」または「過冷却」のポイントが基板の製造上の欠陥を反映していることがわかります。

オンラインテストは終わりに近づいている

オンライン テスト テクノロジについて、製造業者と業界は、回路基板の電気的性能の欠陥に関するできるだけ多くの情報を通じて、そのような目標を追求しようと努力しています。

この目標に向けて実行されている作業には、主に次の 3 つの側面があります。

1つ目は、バウンダリスキャン技術(デジタルデバイス:IEEE1149.1、ハイブリッドデバイス:IEEE1149.4)などのビルトインテスト技術の活用を含め、回路基板のテスト容易化設計の研究、実装、応用を強化することです。 業界標準になります。

2つ目は、回路理論と基板CADデータを駆使して、より高度なテストアルゴリズムを開発することです。 このアルゴリズムを使用すると、いくつかのノードをテストすることで、他のいくつかのノードの電気的状態を計算できます。

3 つ目は、オンライン テストとその他のテスト機器のリソースのバランスを取り、全体的なテストと検査のアーキテクチャを最適化することです。

しかし、こうした努力にもかかわらず、オンライン テストの重要性と優位性は揺らいでいます。 逆に、オンラインテストの台頭により開発が比較的遅れていた機能テスト技術は、開発の勢いを取り戻すでしょう。 PCB メーカー、PCB 設計者、PCBA メーカーが、PCB テスタビリティ技術の開発経路を説明します。